In diesem Kursabschnitt verschaffen wir dir einen ersten Überblick zu den Verfahren des Umformens, damit du dir hierzu ein genaues Bild machen kannst. Jetzt schauen wir uns das Sintern an.

Für ein optimales Verständnis helfen dir zwei anschauliche Beispiele zu dem Thema. Mehr zu diesem Thema und der Fertigungstechnik findest du im Kurs: FT0-Fertigungstechnik Auch interessant! Alles zur Montagetechnik von Schrauben findest du im Kurs: MO1-Fertigungstechnik

Im zugehörigen Kurs Urformtechnik findest du dann eine sehr ausführliche Betrachtung der einzelnen Verfahren aus diesem Teil der Fertigungstechnik.

Urformen – Grundlagen

“Beim Urformen erzeugen wir aus einen formlosen Stoff (Flüssigkeit, Pulver) einen festen Körper mit einer vorgegebenen Form.”

Dabei zeichnet sich das Urformen dadurch aus, dass ein Zusammenhalt der Stoffteilchen geschaffen wird.

Hauptsächlich unterscheiden wir drei Arten des Urformens

- Urformen durch Gießen

- Urformen durch Sintern

- Generative Urformverfahren

Nachfolgend ist jede dieser Varianten einzeln aufgeführt.

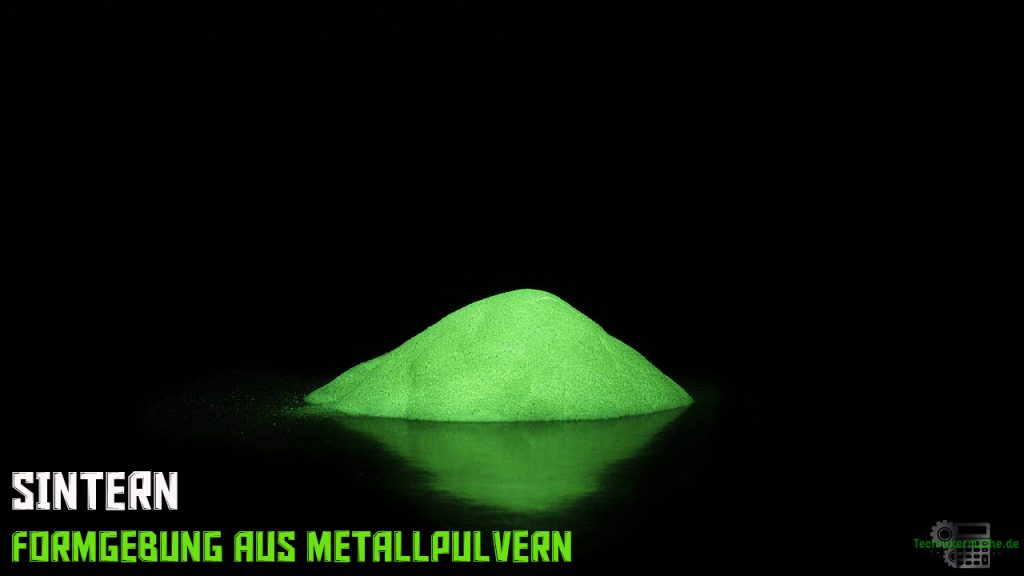

Urformen durch Sintern – Grundlagen

Das Sintern ist nach dem Gießen die zweitwichtigste Variante des Urformens.

Dabei werden anders als beim Gießen keine flüssigen Metalle genutzt, sondern trockene Metallpulver. Diese Metallpulver werden mit sehr hohem Druck zu Werkstoffpresslingen (Grünlingen) geformt. Dies besitzen zwar eine gewisse Festigkeit, kommen jedoch bei weitem nicht an den endgültigen Festigkeitszustand heran.

Anschließend wird der Werkstoffpressling dann mit hoher Wärmezufuhr in einem Ofen zu seiner endgültigen Form und Festigkeit überführt.

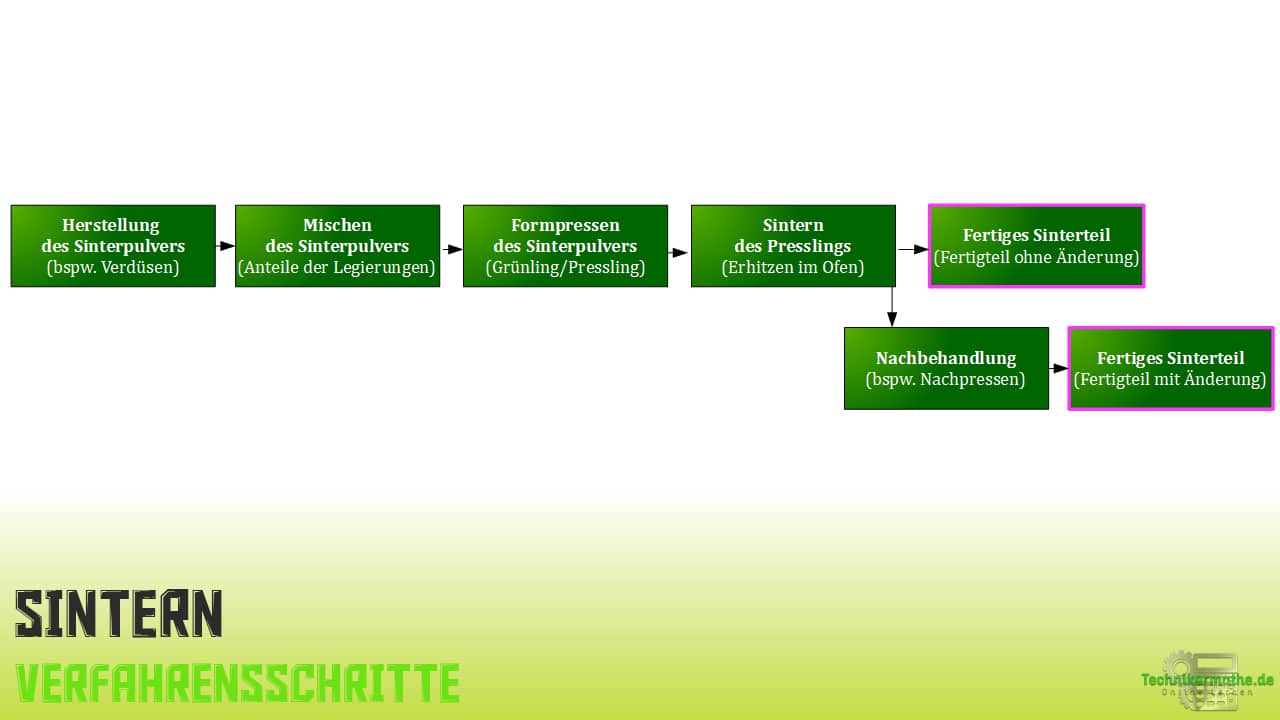

Sintern – Verfahrensschritte

Das Sintern zählt zu den Urformverfahren, die mehrstufig ablaufen.

Jede Stufe ist nachfolgend noch mal erläutert.

Stufe 1 – Pulverherstellung

Für die Herstellung des Pulvers kommen unterschiedliche Verfahren zum Einsatz

- Mechanische Zerkleinerung

- Verdüsungsverfahren

- Reduktionsverfahren

- Elektrolytische Verfahren

Stufe 2 – Pulvermischung

Ein besonderer Vorteil dieser Verfahrensart besteht gerade im Bereich der Pulvermischung, hier ist es möglich die Gehalte der erforderlichen Metalle genau einzustellen. Auch für den Vorgang des Pressens werden dem Pulver Additive beigemengt, damit beispielsweise das Verdichten einfacher abläuft.

Stufe 3 – Formpressen

Auf dieser Stufe erhält das Pulver seine endgültige Form. Mit Drücken von bis zu 6000 bar wird das Pulver geformt.

Stufe 4 – Sintern

Der Sintervorgang läuft häufig mit unterschiedlichen Wärmezuständen ab. So wird die Wärmezufuhr im Ofen hinsichtlich Höhe und Dauer gesteuert und endet sobald das Werkstücke seine endgültige Festigkeit hat. Nun liegt uns ein Fertigteil vor.

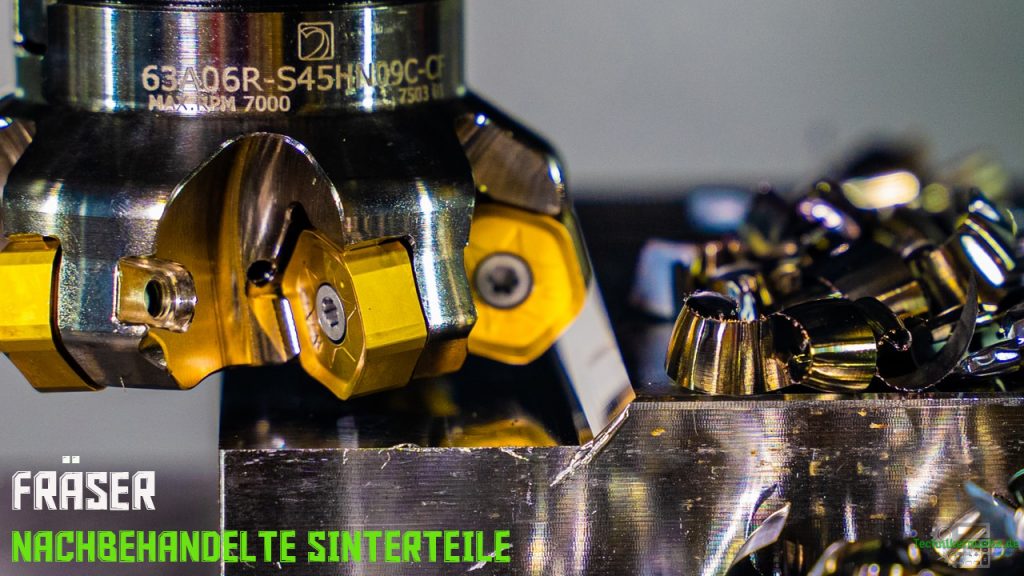

Stufe 5 – Nachbehandlung (Optional)

Kommen besonders hohe Ansprüche des Kunden zum Tragen, dann ist eine Nachbehandlung empfehlenswert. Hier können Verfahrensschritte wie

- Kalibieren

- Imprägnieren

- Aufkohlen (zum Härten)

- Infiltrieren

oder

- Einsatzhärten

und

- Doppelpressen

eingesetzt werden.

Sintern – Verfahrensvarianten des Verdichtens

Ein Problem beim Sintern liegt darin, dass trotz höchster Drücke beim Formen des Werkstoffpresslings dennoch Hohlräume und Poren bestehen. Um dem entgegenzuwirken, kommen neben dem herkömmlichen Pressen, oft einer der nächsten Verfahrensschritte zum Einsatz.

Isostatisches Pressen:

Hier unterscheiden wir zwischen

- Kaltisostatisches Pressen mit einer Gummihülle

- Heißisostatisches Pressen mit hoher Temperatur und einer umgebenden Flüssigkeit

Werkstücke, die diese Behandlung erfahren sind: Schneiden für Stanzen, Fräser

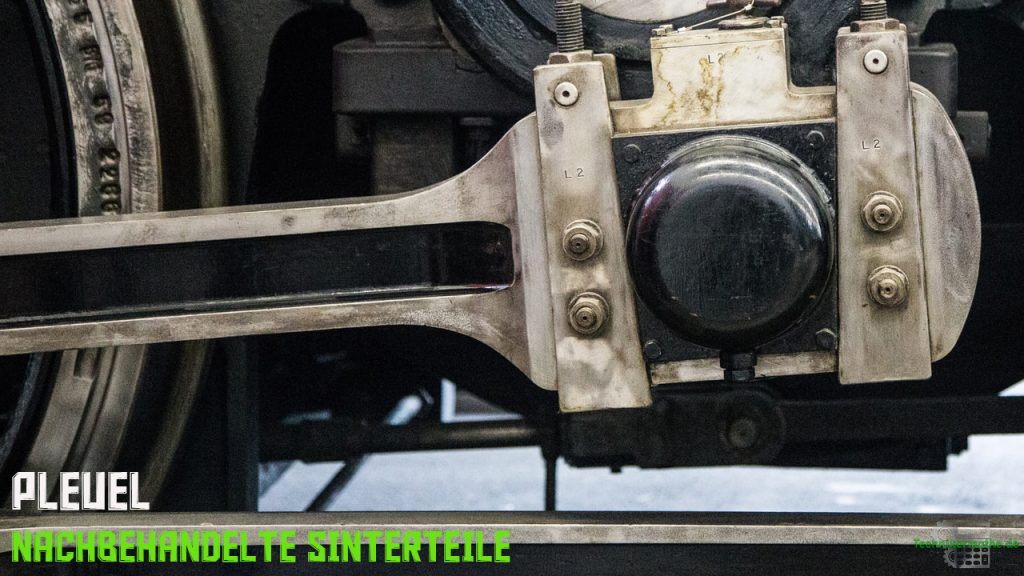

Sinterschmieden

Nachdem das gesinterte Teil den Ofen verlassen hat, wird es umgehend mit einem Schmiedegesenk zusätzlich verdichtet.

Werkstücke, die diese Behandlung erfahren sind: Pleuel

Sintern – Verfahrensvariante der Porenerhöhung

Je nach Anwendungszweck, kann eine Einbringung von vielen Poren und Hohlräumen durchaus gewünscht sein. Mit Hilfe des Schüttsinterns, also dem Sintern von unverdichtetem und kugeligen Sinterpulver ist die Fertigung von verschiedenen Filtern oder Flammsperren möglich.

Sintern – Verfahrensvariante Metallpulverspritzgießen

Das Metallpulverspritzgießen nimmt unter den Sinterverfahren aufgrund der Verfahrensdurchführung eine besondere Rolle ein. Denn hier wird dem Metallpulver noch eine Thermoplaste (Kunststoffpulver) zugesetzt. Dieses Pulver fungiert als Binder. Als Zwischenprodukt erhält man ein Granulat, welches anschließend in einer Spritzgussmaschine (Extruder) zuerst erwärmt und im plastifizierten Zustand in eine Form (Rohstück) gespritzt wird.

Das Rohstück wird anschließend in einer Vakuumkammer dekomprimiert und der Binder langsam ausgetrieben.

Im letzten Schritt wird das Rohstück dann ähnlich wie bei den anderen Verfahren im Ofen gesintert.

Mit diesem letzten Verfahren können feinste Strukturen und sehr dünne Wandstärken realisiert werden.

Qualitätsmerkmal & Einschränkungen beim Sintern

Das Sintern als Urformverfahren ist bestimmten Voraussetzungen unterworfen.

Die wichtigsten davon haben wir nachfolgend aufgeführt:

- Teilchengröße – Diese ist nach oben hin begrenzt, da mit zunehmender Größe auch der Pressdruck und die erforderlichen Presskräfte exponentiell ansteigen.

- Sintertemperatur – Auch diese ist begrenzt, da die Temperatur immer unterhalb des Schmelzpunktes des höchstschmelzenden Werkstoffes (Legierungselement) liegt.

- Teilchendicke – Diese ist begrenzt, da mit zunehmender Dicke auch die Reibung des Pulvers stark zunimmt.

- Nachbearbeitung – Diese ist oft erforderlich, da Hinterschnitte, Aussparungen oder Bohrungen (Quer) sich fertigungstechnisch nicht mit Hilfe des Sinterns erzeugen lassen.

- Fertigungsvielfalt – Die Einstellung des Porenvolumens oder der Dichte erlauben es, viele unterschiedliche Bauteile mit unterschiedlichen Eigenschaften zu erzeugen, Stichwort Filter.

- Sonderwerkstoffe – Die vergleichsweise geringe Temperatur erlaubt zudem die Fertigung vom Hartmetallen und Schneidkeramiken

- Wirtschaftlichkeit – Die Urformtechnik ermöglicht eine wirtschaftliche Erzeugung von Werkstücken wie Gleitlagern in hohen Stückzahlen.

Welche Verfahrensart (Gießen, Sintern, Generative Urformverfahren) des Urformens letztlich zum Einsatz kommt, hängt von nachfolgenden Fragestellungen ab:

- Wo soll das Werkstück eingesetzt werden?

- Wie viele Werkstücke sollen erzeugt werden?

- Wie wirtschaftlich ist das gewählte Verfahren?

- Eignet sich das Verfahren auch für den gewünschten Werkstoff?

Auch für deine Prüfung solltest du immer diese Fragestellungen im Hinterkopf haben, dass eine Aufgabe dich auffordert die richtige Verfahrensart auszuwählen.

Was gibt es noch bei uns?

Optimaler Lernerfolg durch tausende Übungsaufgaben

Quizfrage 1

Quizfrage 2

“Wusstest du, dass unter jedem Kursabschnitt eine Vielzahl von verschiedenen interaktiven Übungsaufgaben bereitsteht, mit denen du deinen aktuellen Wissensstand überprüfen kannst?”

Was ist Technikermathe?

Unser Dozent Jan erklärt es dir in nur 2 Minuten!

Oder direkt den > kostenlosen Probekurs < durchstöbern? – Hier findest du Auszüge aus jedem unserer Kurse!

Geballtes Wissen in derzeit 26 Kursen

Hat dir dieses Thema gefallen? – Ja? – Dann schaue dir auch gleich die anderen Themen zu den Kursen

WT3 (Werkstoffprüfung) und

TM1 (Technische Mechanik – Statik) an.

Perfekte Prüfungsvorbereitung für nur 14,90 EUR/Jahr pro Kurs

++ Günstiger geht’s nicht!! ++

Oder direkt Mitglied werden und Zugriff auf alle 26 Kurse (inkl. Webinare + Unterlagen) sichern ab 7,40 EUR/Monat ++ Besser geht’s nicht!! ++

Social Media? - Sind wir dabei!

Dein Technikermathe.de-Team