In diesem Kursabschnitt stellen verschaffen wir dir einen ersten Überblick zu den Verfahren des Umformens, damit du dir hierzu ein genaues Bild machen kannst.

Für ein optimales Verständnis helfen dir zwei anschauliche Beispiele zu dem Thema. Mehr zu diesem Thema und der Fertigungstechnik findest du im Kurs: FT0-Fertigungstechnik Auch interessant! Alles zur Montagetechnik von Schrauben findest du im Kurs: MO1-MontagetechnikIm zugehörigen Kurs Urformtechnik findest du dann eine sehr ausführliche Betrachtung der einzelnen Verfahren aus diesem Teil der Fertigungstechnik.

Urformen – Grundlagen

Beim Urformen erzeugen wir aus einen formlosen Stoff (Flüssigkeit, Pulver) einen festen Körper mit einer vorgegebenen Form.”

Dabei zeichnet sich das Urformen dadurch aus, dass ein Zusammenhalt der Stoffteilchen geschaffen wird.

Hauptsächlich unterscheiden wir drei Arten des Urformens

- Urformen durch Gießen

- Urformen durch Sintern

- Generative Urformverfahren

Nachfolgend ist jede dieser Varianten einzeln aufgeführt.

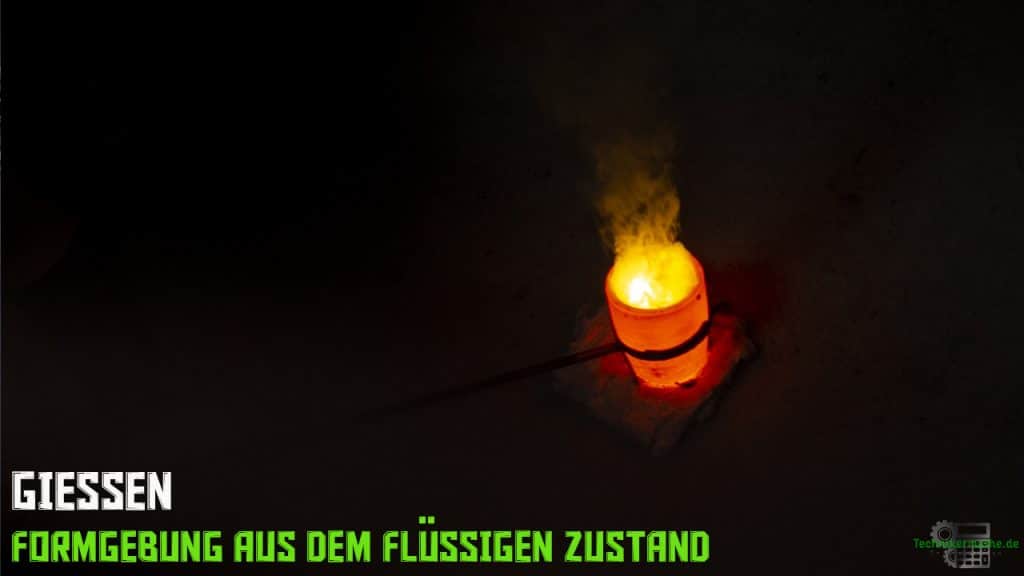

Urformen durch Gießen

Beim Gießen wird zumeist ein Metall oder ein Kunststoff aus dem flüssigen/breiigen Zustand in den festen Zustand als Gussstück überführt.

Merkmale des Gießens

Das Gießen weist folgende Merkmale auf:

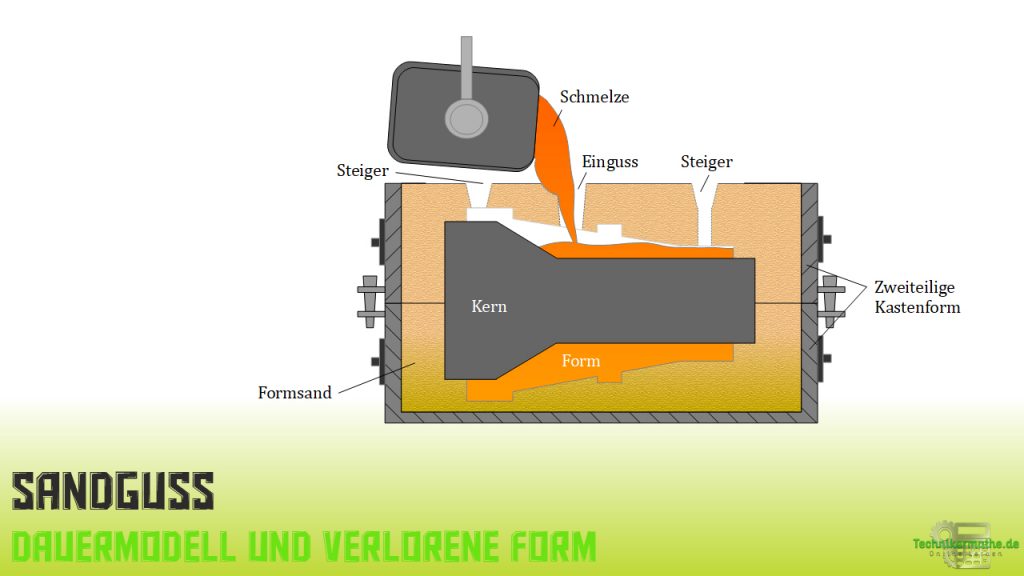

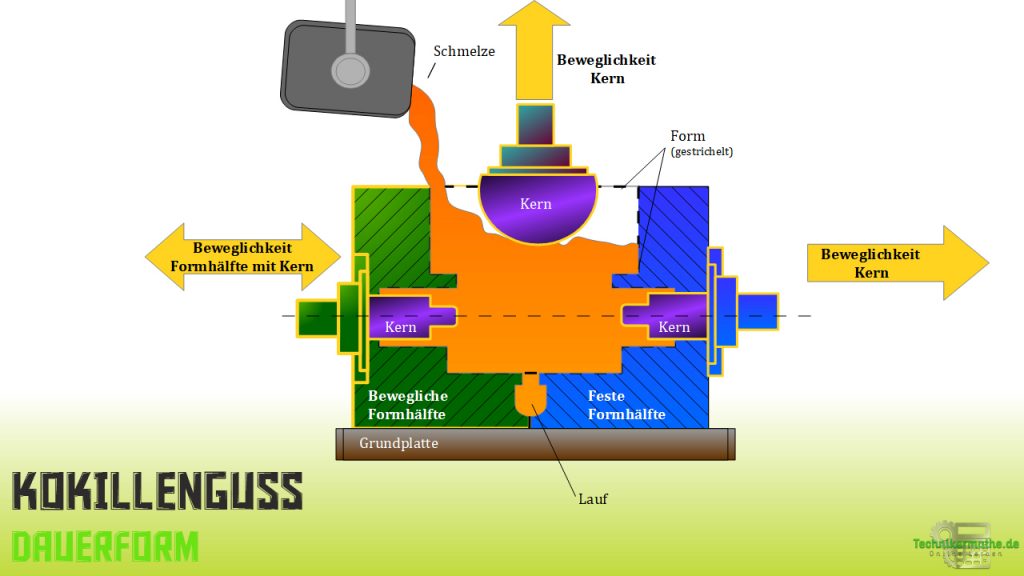

- Gefüllt wird in den meisten Fällen eine Form, die einen Hohlraum aufweist. Unterschieden werden verlorene Formen und Dauerformen. Verlorene Formen sind Formen, die zumeist aus Sand gefertigt werden und nach dem einmaligen Gebrauch nicht erneut verwendet werden können. Dauerformen hingegen sind aus einer speziellen Legierung und können nach dem Gebrauch für erneute Einsätze verwendet werden.

- Die Gussform ist ein negatives Abbild der Werkstückform und macht eine eventuelle Nachbearbeitung erforderlich.

- Aus konstruktiver Sicht müssen neben der reinen Form auch Zusatzeinrichtungen wie Angussöffnungen oder Speiser (Entgasung) sowie ausreichende Wandstärken und ggf. Kühlelemente mit eingeplant werden.

- Der verwendete Werkstoff ist in den meisten Fällen flüssig oder breiig.

- Ziel eines jeden Gießvorgangs ist ein besonders endkonturnahes Gussstück zu erhalten, wodurch eine Nachbearbeitung minimal ausfällt und eine maximale Wirtschaftlichkeit garantiert werden kann.

- Um selbst komplizierte Formen gießen zu können, kommen teilweise Kerne (für die Erzeugung von Hohlräumen im Werkstück) und eine Teilung der Form (Realisierung von Formschrägen) in Frage.

- Im Vorfeld sollte immer daran gedacht werden einen Schwund zu berücksichtigen. Dieser als Schwundmaß bezeichnete Wert der Werkstoffe ist zu ermitteln, da es in der Folge der Abkühlung des Werkstoffes zu einem Zusammenziehen des Materials kommt und bis zu 2 % betragen kann.

Obwohl das Urfomen durch Gießen viele Kriterien/Anforderungen erfüllen muss, ist es dennoch eine sehr beliebte Verfahrensart, die sowohl material- als auch energiesparend eingesetzt werden kann.

Gießformen

Das Gießen lässt sich ebenfalls in Hinblick auf die

- Stückzahlen,

- Toleranzen,

- eingesetzten Werkstoffe

und

- weitere spezifische Fertigungsanforderungen

unterteilen.

Wir nehmen hier eine Einteilung nach der Art der verwendeten Modelle und Formen vor.

- Gießen mit Dauermodellen und verlorenen Formen

- Gießen mit verlorenen Modellen und verlorenen Formen

- Gießen in Dauerformen

Verlorene Formen

Verlorene Formen oder verlorene Modelle werden während des Gießvorgang und dem Ausformen zumeist vollständig zerstört. Als Ausgangsmaterial kommen Sand mit Bindemitteln oder aufgeschäumter Kunststoff zum Einsatz. – Daher eignet sich diese Formenart vorrangig für Einzelstücke oder kleine Serien.

- Sandguss: Dauermodell und verlorene Form

- Vollformgießen: verlorene Modell und verlorene Form

Dauerformen

Dauerformen erlauben eine Wiederverwendung und haben eine höhere Genauigkeit gegenüber verlorenen Formen, sind dafür aber auch wesentlich teurer. – Daher eignet sich diese Formenart besonders gut für mittelgroße bis große Serien.

- Kokillenguss: Dauerform

Auswahlkriterien für ein Gießverfahren

Welche Art des Gießens letztlich gewählt wird, kann an folgenden Punkten festgemacht werden:

- Geplante Stückzahl – Unterscheidungsmerkmal: Handformen oder Maschinenformen,

- Geforderte Toleranzen – Unterscheidungsmerkmal: Feinguss oder Sandguss,

- Genauigkeit – Unterscheidungsmerkmal: Grobes oder konturnahes Gießen,

- Bauteilgröße – Unterscheidungsmerkmal: Kleines oder großes Gussstück,

- Stückgewicht – Unterscheidungsmerkmal: Leichtes oder schweres Gussstück,

- Eingesetzter Werkstoff – Unterscheidungsmerkmal: Reinmetall oder Legierung

Trotz größter Bemühungen besteht nicht selten die Notwendigkeit einer anschließend Wärmebehandlung. Ausschlaggebend dafür sind mögliche, auftretende Spannungen aufgrund der ungleichmäßigen Abkühlungsgeschwindigkeit des Gussstückes oder die Bildung von groben Körnern oder Gitterfehlern.

Vergleich der Gießverfahren – Überblick

Abschließend zu den Urformverfahren durch Gießen nehmen wir einen Vergleich vor, so wie in der nächsten Abbildung geschehen.

Hier unterscheiden wir den Sandguss, den Kokillenguss und den Druckguss in Hinblick auf Merkmale wie

- Werkstoff der Form,

- Wirtschaftlich ab,

- Geeignete Werkstoffe,

- Realisierbare Teile (Stückgewicht),

- Zulässige Toleranz (Maß),

- Temperatur der Form

und

- Art des Gießdrucks (Druckangabe).

Zusätzliche Informationen zum Gießen

Nachfolgend noch ein paar Wichtige Informationen zum Gießen.

Bearbeitungszugaben

Die Bearbeitungszugabe ist die Stoffzugabe (Zusätze) an einem Werkstück, um bei der Bearbeitung die tatsächlich benötigten Fertigmaße zu erreichen, also die Differenz zwischen Roh- und Fertigmaß.

Abhängig sind die Bearbeitungszugaben an den Funktionsflächen sowohl vom Gießwerkstoff und den vorgegebenen Toleranzen des Gießverfahrens.

Besonders bei dünnen Wandstärken des Gussstücks kommt es nicht selten zu einer Härtung der Gusshaut, weshalb hier besonders viele entgegenwirkende Zusätze benötigt werden. Notwendig ist dieser Vorgang um nachfolgende Bearbeitungsschritte wie das Zerspanen zu erleichtern.

Nachbearbeitung

Wenn es sich nicht gerade um ein gegossenes Gewicht (z.B. Gegengewicht für Bagger, Kräne, usw.) welches keine Nachbearbeitung erfährt handelt, sollten im Vorfeld bei der Erzeugung der Form Spannlappen sowie Spannflächen konstruktiv berücksichtigt werden. Diese erleichtern nachfolgende Fertigungsschritte.

Werkstoffprüfung

Die Qualität eines Gussstückes lässt sich zumeist nicht im Vorfeld bestimmen, weshalb eine anschließende Werkstoffprüfung erfolgt. Hier unterscheiden wir zwischen mechanischen zerstörenden, bedingtzerstörenden und zerstörungsfreien Verfahren.

- Zerstörende Prüfverfahren: Kerbschlagbiegeversuch, Zugversuch

- Bedingt zerstörende Prüfverfahren: Härteprüfung nach Brinell, Poldihammer

- Zerstörungsfreie Prüfverfahren: Durchschallungsverfahren, Echo-Impuls-Verfahren

Urformen durch Sintern – Grundlagen

Das Sintern ist nach dem Gießen die zweitwichtigste Variante des Urformens.

Dabei werden anders als beim Gießen keine flüssigen Metalle genutzt, sondern trockene Metallpulver. Diese Metallpulver werden mit sehr hohem Druck zu Werkstoffpresslingen (Grünlingen) geformt.

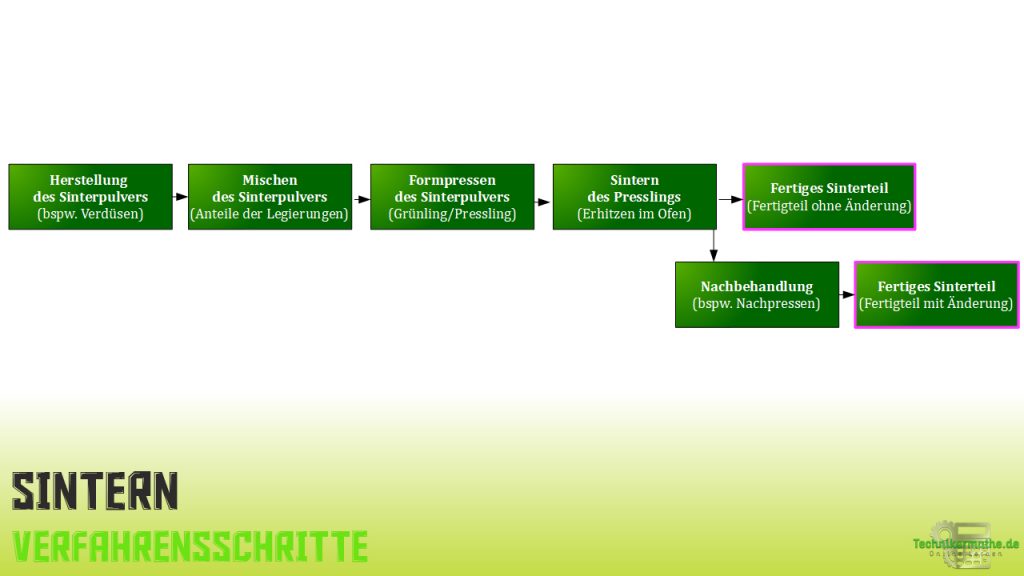

Sintern – Verfahrensschritte

Das Sintern zählt zu den Urformverfahren, die mehrstufig ablaufen.

Jede Stufe ist nachfolgend noch mal erläutert.

Stufe 1 – Pulverherstellung

Für die Herstellung des Pulvers kommen unterschiedliche Verfahren zum Einsatz

- Mechanische Zerkleinerung

- Verdüsungsverfahren

- Reduktionsverfahren

- Elektrolytische Verfahren

Stufe 2 – Pulvermischung

Ein besonderer Vorteil dieser Verfahrensart besteht gerade im Bereich der Pulvermischung, hier ist es möglich die Gehalte der erforderlichen Metalle genau einzustellen. Auch für den Vorgang des Pressens werden dem Pulver Additive beigemengt, damit beispielsweise das Verdichten einfacher abläuft.

Stufe 3 – Formpressen

Auf dieser Stufe erhält das Pulver seine endgültige Form. Mit Drücken von bis zu 6000 bar wird das Pulver geformt.

Stufe 4 – Sintern

Der Sintervorgang läuft häufig mit unterschiedlichen Wärmezuständen ab. So wird die Wärmezufuhr im Ofen hinsichtlich Höhe und Dauer gesteuert und endet sobald das Werkstücke seine endgültige Festigkeit hat. Nun liegt uns ein Fertigteil vor.

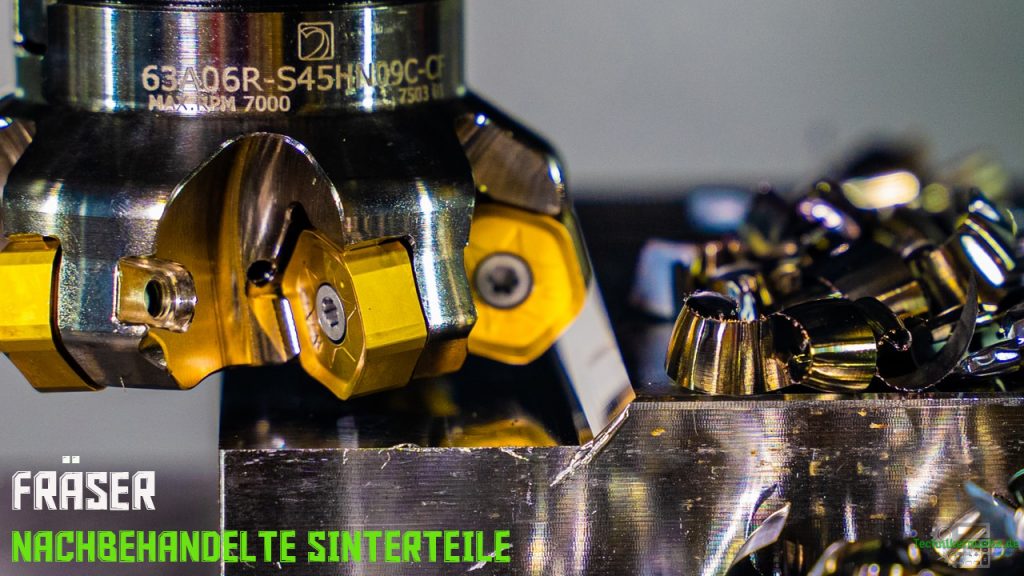

Stufe 5 – Nachbehandlung (Optional)

Kommen besonders hohe Ansprüche des Kunden zum Tragen, dann ist eine Nachbehandlung empfehlenswert. Hier können Verfahrensschritte wie

- Kalibieren

- Imprägnieren

- Aufkohlen (zum Härten)

- Infiltrieren

oder

- Einsatzhärten

und

- Doppelpressen

eingesetzt werden.

Sintern – Verfahrensvarianten des Verdichtens

Ein Problem beim Sintern liegt darin, dass trotz höchster Drücke beim Formen des Werkstoffpresslings dennoch Hohlräume und Poren bestehen. Um dem entgegenzuwirken, kommen neben dem herkömmlichen Pressen, oft einer der nächsten Verfahrensschritte zum Einsatz.

Isostatisches Pressen:

Hier unterscheiden wir zwischen

- Kaltisostatisches Pressen mit einer Gummihülle

- Heißisostatisches Pressen mit hoher Temperatur und einer umgebenden Flüssigkeit

Werkstücke, die diese Behandlung erfahren sind: Schneiden für Stanzen, Fräser

Sinterschmieden

Nachdem das gesinterte Teil den Ofen verlassen hat, wird es umgehend mit einem Schmiedegesenk zusätzlich verdichtet.

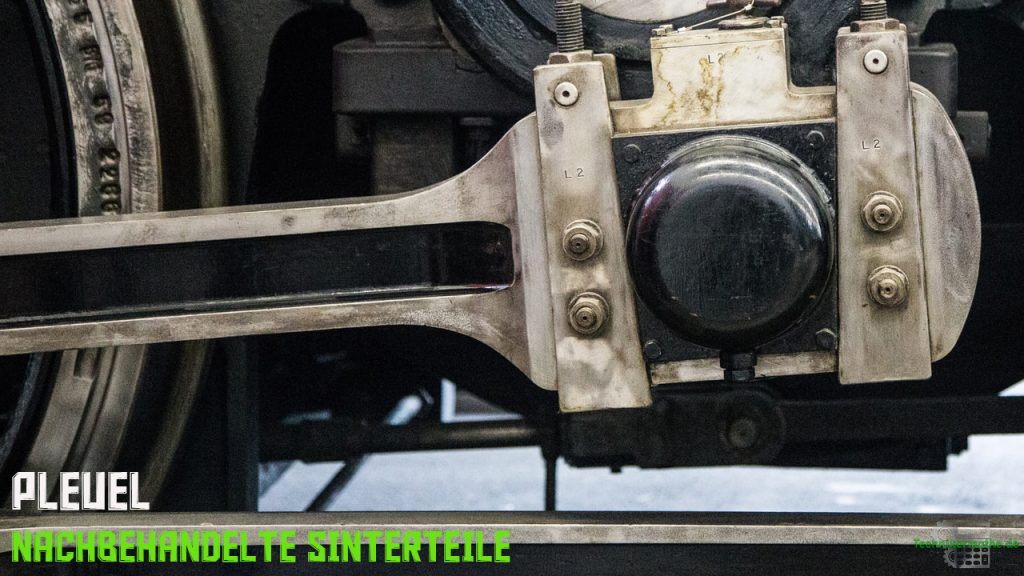

Werkstücke, die diese Behandlung erfahren sind: Pleuel

Sintern – Verfahrensvariante der Porenerhöhung

Je nach Anwendungszweck, kann eine Einbringung von vielen Poren und Hohlräumen durchaus gewünscht sein. Mit Hilfe des Schüttsinterns, also dem Sintern von unverdichtetem und kugeligen Sinterpulver ist die Fertigung von verschiedenen Filtern oder Flammsperren möglich.

Sintern – Verfahrensvariante Metallpulverspritzgießen

Das Metallpulverspritzgießen nimmt unter den Sinterverfahren aufgrund der Verfahrensdurchführung eine besondere Rolle ein. Denn hier wird dem Metallpulver noch eine Thermoplaste (Kunststoffpulver) zugesetzt. Dieses Pulver fungiert als Binder. Als Zwischenprodukt erhält man ein Granulat, welches anschließend in einer Spritzgussmaschine (Extruder) zuerst erwärmt und im plastifizierten Zustand in eine Form (Rohstück) gespritzt wird.

Das Rohstück wird anschließend in einer Vakuumkammer dekomprimiert und der Binder langsam ausgetrieben.

Im letzten Schritt wird das Rohstück dann ähnlich wie bei den anderen Verfahren im Ofen gesintert.

Mit diesem letzten Verfahren können feinste Strukturen und sehr dünne Wandstärken realisiert werden.

Qualitätsmerkmal & Einschränkungen beim Sintern

Das Sintern als Urformverfahren ist bestimmten Voraussetzungen unterworfen. Die wichtigsten davon haben wir nachfolgend aufgeführt:

- Teilchengröße – Diese ist nach oben hin begrenzt, da mit zunehmender Größe auch der Pressdruck und die erforderlichen Presskräfte exponentiell ansteigen.

- Sintertemperatur – Auch diese ist begrenzt, da die Temperatur immer unterhalb des Schmelzpunktes des höchstschmelzenden Werkstoffes (Legierungselement) liegt.

- Teilchendicke – Diese ist begrenzt, da mit zunehmender Dicke auch die Reibung des Pulvers stark zunimmt.

- Nachbearbeitung – Diese ist oft erforderlich, da Hinterschnitte, Aussparungen oder Bohrungen (Quer) sich fertigungstechnisch nicht mit Hilfe des Sinterns erzeugen lassen.

- Fertigungsvielfalt – Die Einstellung des Porenvolumens oder der Dichte erlauben es, viele unterschiedliche Bauteile mit unterschiedlichen Eigenschaften zu erzeugen, Stichwort Filter.

- Sonderwerkstoffe – Die vergleichsweise geringe Temperatur erlaubt zudem die Fertigung vom Hartmetallen und Schneidkeramiken

- Wirtschaftlichkeit – Die Urformtechnik ermöglicht eine wirtschaftliche Erzeugung von Werkstücken wie Gleitlagern in hohen Stückzahlen.

Urformen durch generative Urformverfahren

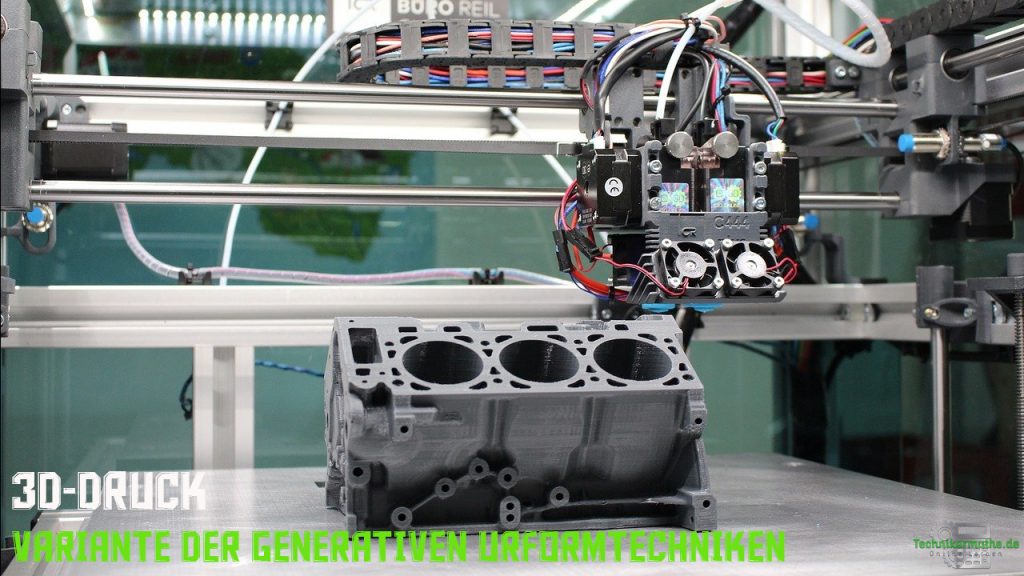

Seit den 1990 Jahren wird neben den beiden bisherigen Urformtechniken auch zunehmend auf generative Verfahren gesetzt. Der ursprüngliche Verwendungszweck dieser aus Kunststoff oder auch Metall gefertigten Bauteile liegt im Rapid Prototyping.

Hier stellt man aus Entwürfen schnelle Prototypen her, die anschließend als Muster zu Veranschaulichungszwecken oder Testzwecken eingesetzt werden.

Aus diesem ursprünglichen Prototyping hat sich im Zeitverlauf eine eigene Urformtechnik entwickelt, die heute auch zur Herstellung von einfachen Kunststoffteilen in kleiner bis mittlerer Auflagenzahl genutzt wird. Zum Einsatz kommen einfache Drucktechniken und Maschinen.

Eine besondere Weiterentwicklung ist das Rapid Manufacturing. Dieses Verfahren dient der direkten Fertigung von Serienteilen als Werkstücke aus Metall oder Kunststoffen.

Dem gegenüber steht die Ersatzteil- und Einzelfertigung, auch hier erzielen die generativen Urformverfahren besonders gute Ergebnisse.

3-D-Druck – Ablauf

Das gewünschte Bauteil wird schichtweise mit einem 3-D-Drucker aufgebaut. Als Grundlage bzw. Bauanleitung dienen hier am Computer erzeugte 3-D-CAD-Modelle.

Die CAD-Software zerlegt das gesamte Bauteil in einzelne Schichten mit einer Schichtdicke von ca. 0,05 mm. Dabei errechnet die Software den genauen Materialbedarf und die Dimensionen der Schicht.

Sind alle Daten erstellt, so werden diese an den 3-D-Drucker weitergeleitet und dieser erzeugt aus den Daten auf einer Plattform Schicht für Schicht.

Erforderliche Stützstrukturen des Bauteils werden dabei automatisch mit erstellt und nach Abschluss der Fertigung wieder entfernt.

Eine weitere Besonderheit dieser Verfahren ist, dass vollständig auf Formen (bspw. Dauerformen) und Werkzeuge (Pressen) verzichtet werden kann. Dies bringt Zeitersparnisse in der Entwicklung und Herstellung mit sich. Darüber hinaus können entdeckte Fehler schneller behandelt werden.

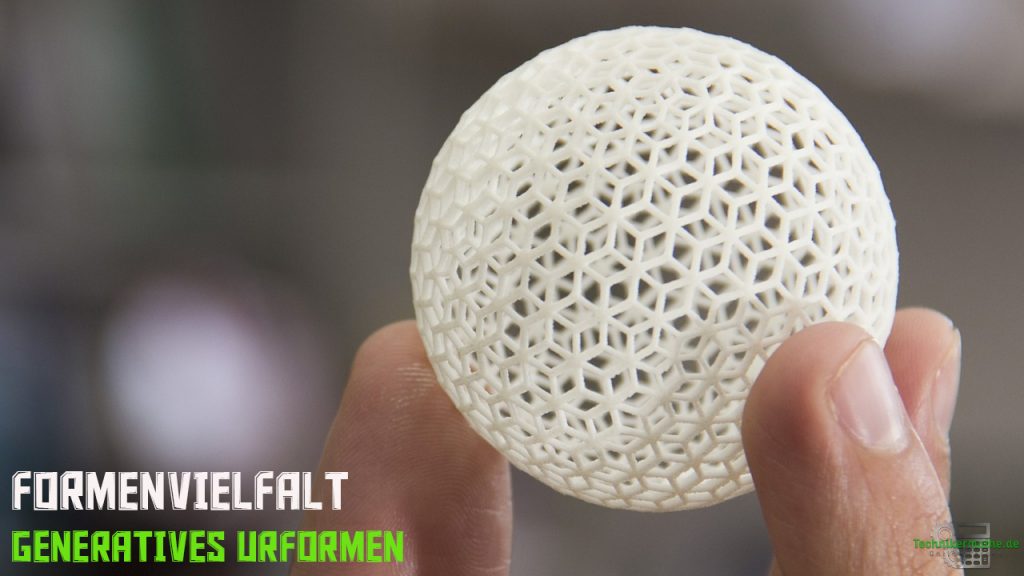

Auch der geringe Einsatz von Lohnkräften und die beinahe endlose Gestaltungsfreiheit (Hohlräume, Wabenstrukturen) machen diese Verfahren für Unternehmen so interessant.

Modifikation & Replikation

Die generativen Urformverfahren haben den Vorteil, dass Bauteile ohne größere Verzögerungen am PC modifiziert und mit dem Drucker repliziert werden können. Nachteilig ist jedoch, dass der Erstellungsprozess aufwendig und zeitintensiv daherkommt.

Unterscheidung & Übersicht der Verfahren

Neben dem 3-Druck zählen auch weitere, anders durchgeführte Fertigungsverfahren zu den generativen Urformverfahren.

Hierbei spricht man auch von den additiven Fertigungsverfahren.

Unterscheidung

Als Unterscheidungskriterium der Verfahren dient in erster Linie das Grundzustand des Werkstoffs.

- Gasförmiger Grundzustand des Werkstoffes – Hier erfolgt die Erzeugung des Bauteils durch ein physikalisches oder chemisches Auftragen der Schichten mit und ohne Wärmezufuhr.

- Flüssiger Grundzustand des Werkstoffes – Hier erfolgt die Bauteilerzeugung über Schichtweises Auftragen mit anschließender Erstarrung der flüssigen Phase.

- Fester Grundzustand des Werkstoffes – Diese Variante beinhaltet gleich mehrere, voneinander sehr unterschiedliche Fertigungstechniken. So können die einzelnen Schichten des Bauteils verklebt, zusammengesetzt, extrudiert oder verschmolzen werden.

Verfahrensübersicht

Jetzt stellen wir dir die vier gängigsten Verfahren im Bereich der generativen Fertigungsverfahren vor. Dabei können alle Verfahren für die Erzeugung von Kunststoffteilen genutzten. Das Erzeugen vom metallischen Teilen gelingt jedoch nur mit dem 4. Verfahren (Lasersintern)

Aufgeführt werden

- Stereolithografie

- 3-D-Druck

- Fused Layer Modeling

- Lasersintern

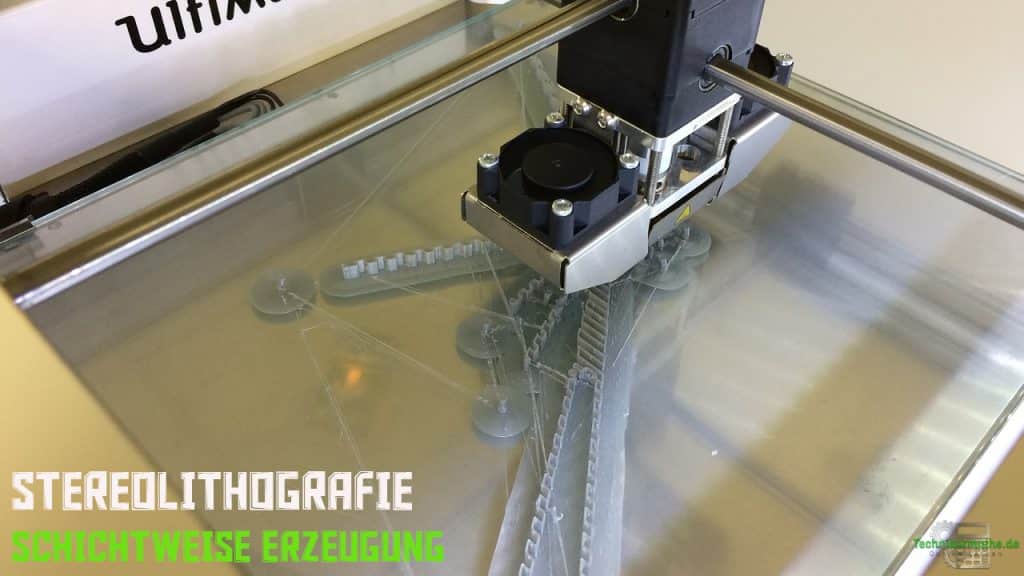

Stereolithografie

Durch den Einsatz eines Laserstrahls wird der flüssige und gleichzeitig lichtempfindliche Kunststoff schichtweise zu einem festen Bauteil aufgebaut. Hierzu wird die im flüssigen Kunststoff befindliche Plattform auf der sich das zukünftige Bauteil liegt, schichtweise abgesenkt. Ein Schieber streicht nach jeder neuen Schicht das überschüssige Material ab.

Der Vorteil dieses Verfahrens liegt in der hohen Genauigkeit, jedoch ist der Aufwand vergleichsweise hoch und entsprechend kostspielig.

3-D-Druck

Anders als beim vorangegangenen Verfahren wird anstelle eines Laserstrahls ein Binder (Große Farbauswahl) auf einen pulverförmigen Werkstoff aufgespritzt, wodurch letzterer aushärtet. Dabei kommt hier anstelle eines Tauchbades ein Pulverbett zu Einsatz, welches den Einsatz von Stützstrukturen überflüssig macht. Sind alle Schichten erzeugt worden und das Bauteil liegt fertig vor, wird dieses nochmals durch Tränken in einem Kunststoffharz verfestigt.

Der Vorteil dieses Verfahrens liegt in den geringen Stückkosten und der Realisierung unterschiedlichster Farben. Jedoch geht mit den niedrigen Kosten auch eine geringe Genauigkeit einher.

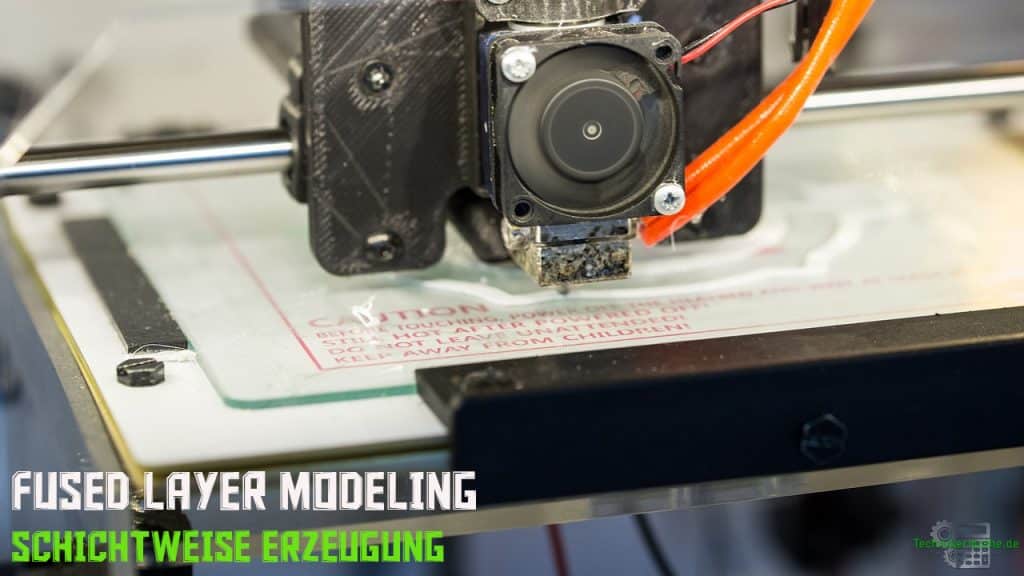

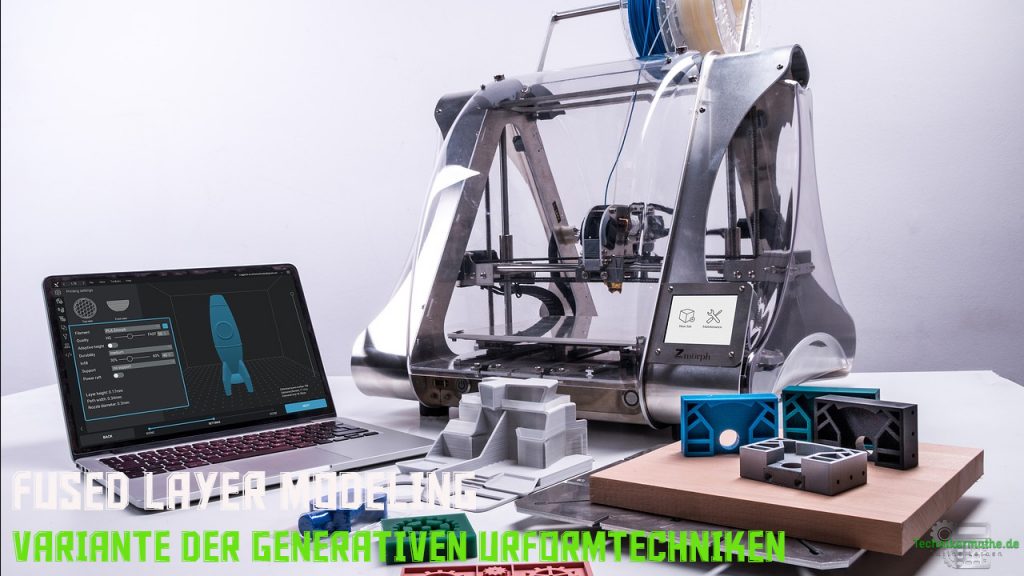

Fused Layer Modeling

Diese noch sehr junge Verfahrensart verwendet eine Art Faden oder Schnur aus Kunststoff (Thermoplaste).

Über eine beheizte Düse wird der Faden schmelzflüssig gemacht und dann schichtweise aufgetragen. Ein weiterer Kunststoff dient dabei als Stützstruktur und kann nach Abschluss der Fertigung wieder entfernt werden.

Der Vorteil dieses Verfahrens liegt in der gehobenen Genauigkeit bei relative überschaubaren Kosten, weshalb dieses Verfahren als als abgewandelter 3-D-Drucker zunehmend Einzug in private Haushalte (Home-3-D-Printer) hält.

Lasersintern

Bei dieser Verfahrensart werden Metallteilchen oder Kunststoffteilchen in Pulverform mit Hilfe eines Laserstrahls zusammengeschmolzen und ein dauerhafter Zusammenhalt erzeugt.

Um das Verfahren optimal zu nutzen, empfiehlt es sich das Pulver bereits im Vorfeld entsprechend der Schmelzpunkte von Metall und Kunststoff auf eine darunter liegende Temperatur zu erwärmen und den Sintervorgang unter einer Inertgas-Atmosphäre stattfinden zu lassen.

Dem Vorteil, dass besonders feste Werkstücke realisiert werden können, stehen jedoch Kostenaspekte, umfangreiche Anlagenplanung und -technik, sowie lange Abkühlzeiten gegenüber.

Welche Verfahrensart (Gießen, Sintern, Generative Urformverfahren) des Urformens letztlich zum Einsatz kommt, hängt von nachfolgenden Fragestellungen ab:

- Wo soll das Werkstück eingesetzt werden?

- Wie viele Werkstücke sollen erzeugt werden?

- Wie wirtschaftlich ist das gewählte Verfahren?

- Eignet sich das Verfahren auch für den gewünschten Werkstoff?

Auch für deine Prüfung solltest du immer diese Fragestellungen im Hinterkopf haben, dass eine Aufgabe dich auffordert die richtige Verfahrensart auszuwählen.

Nachdem wir uns jetzt einen ausreichenden Überblick bezüglich der Hauptgruppe des Urformens verschafft haben, wenden wir uns jetzt mit dem Umformen der zweiten Hauptgruppe zu.

Was gibt es noch bei uns?

Optimaler Lernerfolg durch tausende Übungsaufgaben

Quizfrage 1

Quizfrage 2

“Wusstest du, dass unter jedem Kursabschnitt eine Vielzahl von verschiedenen interaktiven Übungsaufgaben bereitsteht, mit denen du deinen aktuellen Wissensstand überprüfen kannst?”

Was ist Technikermathe?

Unser Dozent Jan erklärt es dir in nur 2 Minuten!

Oder direkt den > kostenlosen Probekurs < durchstöbern? – Hier findest du Auszüge aus jedem unserer Kurse!

Geballtes Wissen in derzeit 26 Kursen

Hat dir dieses Thema gefallen? – Ja? – Dann schaue dir auch gleich die anderen Themen zu den Kursen

WT3 (Werkstoffprüfung) und

TM1 (Technische Mechanik – Statik) an.

Perfekte Prüfungsvorbereitung für nur 14,90 EUR/Jahr pro Kurs

++ Günstiger geht’s nicht!! ++

Oder direkt Mitglied werden und Zugriff auf alle 26 Kurse (inkl. Webinare + Unterlagen) sichern ab 7,40 EUR/Monat ++ Besser geht’s nicht!! ++

Social Media? - Sind wir dabei!

Dein Technikermathe.de-Team