In diesem Kursabschnitt stellen verschaffen wir dir einen ersten Überblick zu den Verfahren des Umformens, damit du dir hierzu ein genaues Bild machen kannst. Jetzt schauen wir uns generative Urformverfahren mit dem 3D-Drucker genau an.

Für ein optimales Verständnis helfen dir zwei anschauliche Beispiele zu dem Thema. Mehr zu diesem Thema und der Fertigungstechnik findest du im Kurs: FT0-Fertigungstechnik Auch interessant! Alles zur Montagetechnik von Schrauben findest du im Kurs: MO1-FertigungstechnikIm zugehörigen Kurs Urformtechnik findest du dann eine sehr ausführliche Betrachtung der einzelnen Verfahren aus diesem Teil der Fertigungstechnik.

Urformen – Grundlagen

“Beim Urformen erzeugen wir aus einen formlosen Stoff (Flüssigkeit, Pulver) einen festen Körper mit einer vorgegebenen Form.”

Dabei zeichnet sich das Urformen dadurch aus, dass ein Zusammenhalt der Stoffteilchen geschaffen wird.

Hauptsächlich unterscheiden wir drei Arten des Urformens

- Urformen durch Gießen

- Urformen durch Sintern

- Generative Urformverfahren

Nachfolgend ist jede dieser Varianten einzeln aufgeführt.

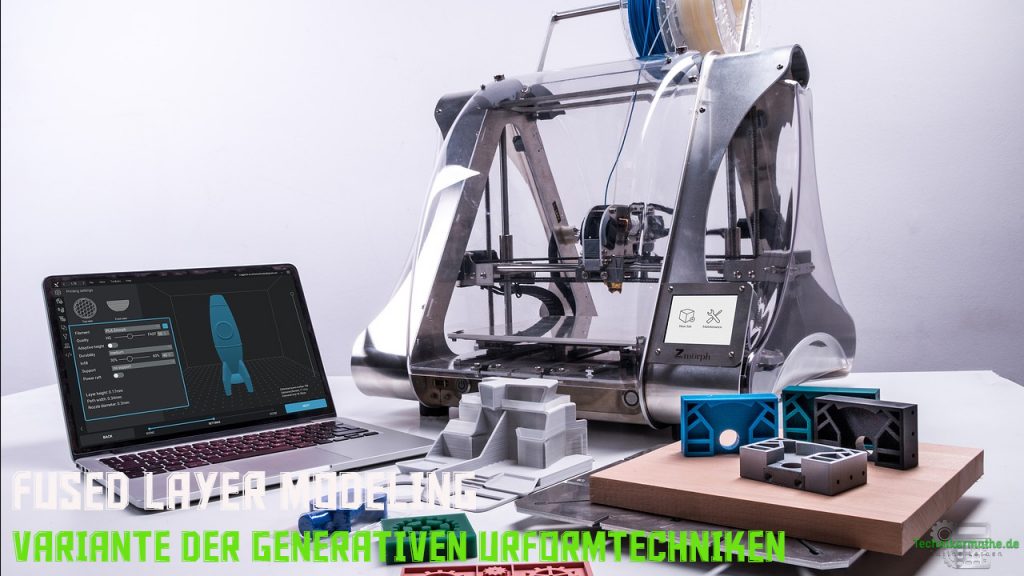

Urformen durch generative Urformverfahren

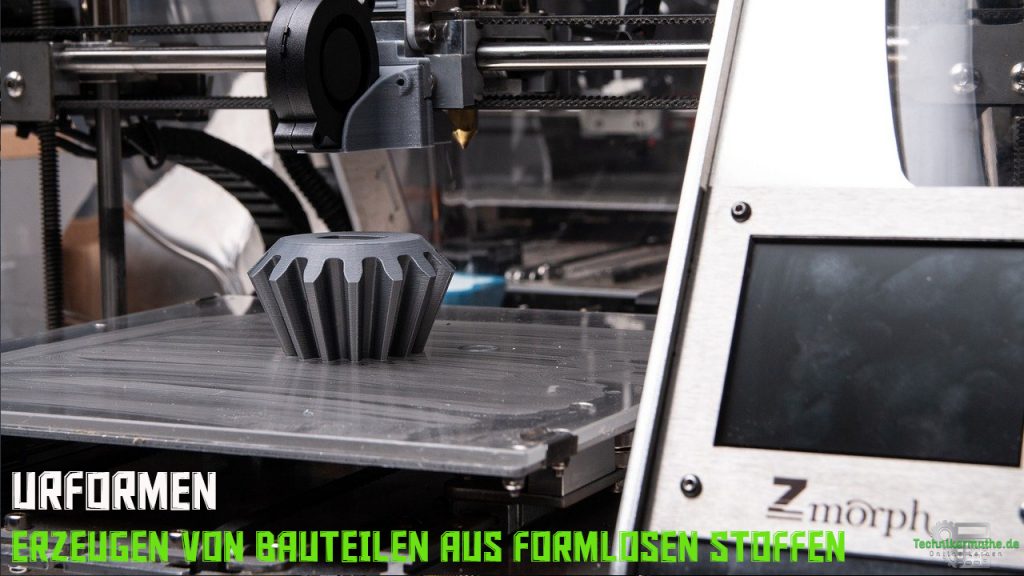

Seit den 1990 Jahren wird neben den beiden bisherigen Urformtechniken auch zunehmend auf generative Urformverfahren gesetzt. Der ursprüngliche Verwendungszweck dieser aus Kunststoff oder auch Metall gefertigten Bauteile liegt im Rapid Prototyping.

Hier stellt man aus Entwürfen schnelle Prototypen her, die anschließend als Muster zu Veranschaulichungszwecken oder Testzwecken eingesetzt werden.

Aus diesem ursprünglichen Prototyping hat sich im Zeitverlauf eine eigene Urformtechnik entwickelt, die heute auch zur Herstellung von einfachen Kunststoffteilen in kleiner bis mittlerer Auflagenzahl genutzt wird. Zum Einsatz kommen einfache Drucktechniken und Maschinen.

Eine besondere Weiterentwicklung der generativen Urformverfahren ist das Rapid Manufacturing. Dieses Verfahren dient der direkten Fertigung von Serienteilen als Werkstücke aus Metall oder Kunststoffen.

Dem gegenüber steht die Ersatzteil- und Einzelfertigung, auch hier erzielen die generativen Urformverfahren besonders gute Ergebnisse.

3D-Druck – Ablauf

Das gewünschte Bauteil wird schichtweise mit einem 3D-Drucker aufgebaut. Als Grundlage bzw. Bauanleitung dienen hier am Computer erzeugte 3-D-CAD-Modelle.

Die CAD-Software zerlegt das gesamte Bauteil in einzelne Schichten mit einer Schichtdicke von ca. 0,05 mm. Dabei errechnet die Software den genauen Materialbedarf und die Dimensionen der Schicht.

Sind alle Daten erstellt, so werden diese an den 3-D-Drucker weitergeleitet und dieser erzeugt aus den Daten auf einer Plattform Schicht für Schicht.

Erforderliche Stützstrukturen des Bauteils werden dabei automatisch mit erstellt und nach Abschluss der Fertigung wieder entfernt.

Eine weitere Besonderheit dieser Verfahren ist, dass vollständig auf Formen (bspw. Dauerformen) und Werkzeuge (Pressen) verzichtet werden kann. Dies bringt Zeitersparnisse in der Entwicklung und Herstellung mit sich. Darüber hinaus können entdeckte Fehler schneller behandelt werden.

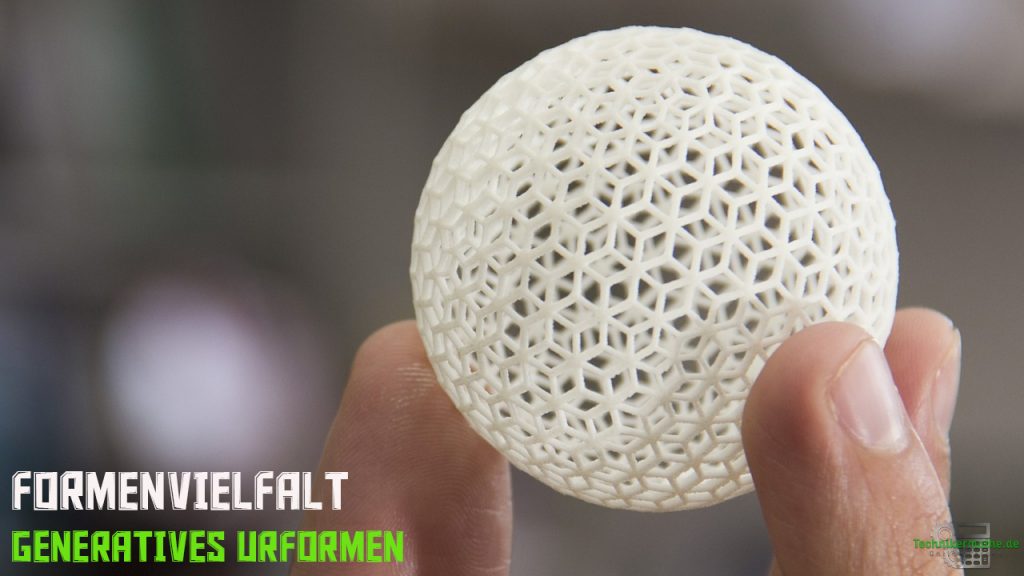

Auch der geringe Einsatz von Lohnkräften und die beinahe endlose Gestaltungsfreiheit (Hohlräume, Wabenstrukturen) machen diese Verfahren für Unternehmen so interessant.

Modifikation & Replikation

Die generativen Urformverfahren haben den Vorteil, dass Bauteile ohne größere Verzögerungen am PC modifiziert und mit dem Drucker repliziert werden können. Nachteilig ist jedoch, dass der Erstellungsprozess aufwendig und zeitintensiv daherkommt.

Unterscheidung & Übersicht der Verfahren

Neben dem 3D-Druck zählen auch weitere, anders durchgeführte Fertigungsverfahren zu den generativen Urformverfahren.

Hierbei spricht man auch von den additiven Fertigungsverfahren.

Unterscheidung

Als Unterscheidungskriterium der Verfahren dient in erster Linie das Grundzustand des Werkstoffs.

- Gasförmiger Grundzustand des Werkstoffes – Hier erfolgt die Erzeugung des Bauteils durch ein physikalisches oder chemisches Auftragen der Schichten mit und ohne Wärmezufuhr.

- Flüssiger Grundzustand des Werkstoffes – Hier erfolgt die Bauteilerzeugung über Schichtweises Auftragen mit anschließender Erstarrung der flüssigen Phase.

- Fester Grundzustand des Werkstoffes – Diese Variante beinhaltet gleich mehrere, voneinander sehr unterschiedliche Fertigungstechniken. So können die einzelnen Schichten des Bauteils verklebt, zusammengesetzt, extrudiert oder verschmolzen werden.

Verfahrensübersicht

Jetzt stellen wir dir die vier gängigsten Verfahren im Bereich der generativen Fertigungsverfahren vor. Dabei können alle Verfahren für die Erzeugung von Kunststoffteilen genutzten. Das Erzeugen vom metallischen Teilen gelingt jedoch nur mit dem 4. Verfahren (Lasersintern)

Aufgeführt werden

- Stereolithografie (SLA)

- 3D-Druck (Pulver-Binder-Verfahren)

- Fused Layer Modeling (FLM)

- Lasersintern (SLS)

- Schicht-Laminat-Verfahren (LLM)

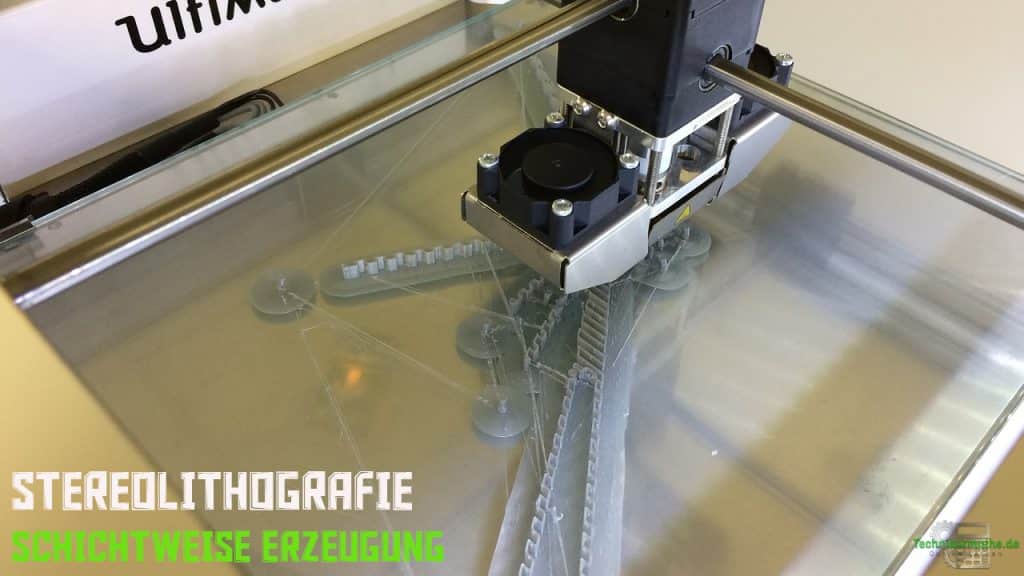

Stereolithografie (SLA – Laser-Stereolithographie)

Grundlagen der Stereolithografie

Hier haben sich zwei gleichwertige Verfahrensvarianten entwickelt.

Bei der ersten Verfahrensvariante wird durch den Einsatz eines Laserstrahls wird der flüssige und gleichzeitig lichtempfindliche Kunststoff schichtweise zu einem festen Bauteil aufgebaut. Hierzu wird die im flüssigen Kunststoff befindliche Plattform auf der sich das zukünftige Bauteil liegt, schichtweise abgesenkt. Ein Schieber streicht nach jeder neuen Schicht das überschüssige Material ab.

Bei der zweiten Verfahrensvariante wird die Flüssigkeit von unten durch eine transparente Scheibe am Boden des Flüssigkeitsbehälters belichtet und das Bauteil schichtweise aus der Flüssigkeit gehoben.

Der Vorteil dieses Verfahrens liegt in der hohen Genauigkeit, jedoch ist der Aufwand vergleichsweise hoch und entsprechend kostspielig. Dennoch stellt es das genaueste Verfahren im Vergleich zu den anderen dar.

Verfahrensablauf

Auch hier kann auf den Einsatz von Stützstrukturen verzichtet werden. Es muss jedoch beachtet werden, dass hier keine Hohlkörper mit vollständig geschlossener Oberfläche hergestellt werden können, weshalb für nicht verfestigtes Material erforderliche Öffnungen und Ablaufkanäle innerhalb des Objektes zu berücksichtigen sind. Auch darf kein unverfestigtes Material eingeschlossen werden.

Vorteile der Stereolithographie

Nachfolgend findest du eine Auflistung der Vorteile dieses Verfahrens:

- Hohe Genauigkeit,

- Erzeugung von Hohlräumen möglich, sowie deren Entleerung,

- Verbindung von Teilen zu komplexen Gesamtteil möglich,

- Begrenzung der Schichtdicke nur durch die Benetzbarkeit,

- Nicht benetzte Monomere können für nachfolgende Prozesse wieder verwendet werden,

- Nachbearbeitung durch Schleifen oder Sandstrahlen zulässig,

- Veredlung durch Spanen oder Lackieren ebenfalls möglich.

Nachteile der Stereolithographie

Nachfolgend findest du eine Auflistung der Nachteile dieses Verfahrens:

- Verfahren läuft zweistufig ab (Vernetzung und Aushärtung (UV-Licht oder Nachvernetzungsofen)

- Einige Verfahren erfordern den Einsatz von Lösungsmitteln

- Verfahren bedingt verringerte Materialeigenschaften wie Zugfestigkeit, Temperaturbeständigkeit, Elastizität,

- Stützstrukturen sind bei bestimmten Schrägen erforderlich und müssen nachträglich entfernt werden

- Entsorgung der Lösungsmittel notwendig,

- Kriechneigung des Materials älterer Werkstücke,

3D-Druck (Pulver-Binder-Verfahren)

Grundlagen des 3D-Drucks

Anders als beim vorangegangenen Verfahren wird anstelle eines Laserstrahls ein Binder (Große Farbauswahl) auf einen pulverförmigen Werkstoff aufgespritzt, wodurch letzterer aushärtet. Man spricht alternativ vom Pulver-Binder-Verfahren.

Dabei kommt hier anstelle eines Tauchbades ein Pulverbett zu Einsatz, welches den Einsatz von Stützstrukturen überflüssig macht. Sind alle Schichten erzeugt worden und das Bauteil liegt fertig vor, wird dieses nochmals durch Tränken in einem Kunststoffharz verfestigt.

Der Vorteil dieses Verfahrens liegt in den geringen Stückkosten und der Realisierung unterschiedlichster Farben. Jedoch geht mit den niedrigen Kosten auch eine geringe Genauigkeit einher.

Verfahrensablauf

Auch hier kann auf den Einsatz von Stützstrukturen verzichtet werden. Es muss jedoch beachtet werden, dass hier keine Hohlkörper mit vollständig geschlossener Oberfläche hergestellt werden können, weshalb für nicht verfestigtes Material erforderliche Öffnungen und Ablaufkanäle innerhalb des Objektes zu berücksichtigen sind. Auch darf kein unverfestigtes Material eingeschlossen werden.

Vorteile des 3D-Drucks

Nachfolgend findest du eine Auflistung der Vorteile dieses Verfahrens:

- Erzeugung orientiert sich vorrangig an den Eigenschaften des Binders, daher beinahe unbegrenzte Materialauswahl,

- lokale Eigenschaften des Werkstückes können durch unterschiedliche Binders individuell eingestellt werden (Grades Materials)

- Einsatz von wasserbasierten Bindern als auch Kunstharzen zulässig,

- Erprobung von schichtweisen Variationen (farblich & physikalisch).

Nachteile des 3D-Drucks

Nachfolgend findest du eine Auflistung der Nachteile dieses Verfahrens:

- Bauprozess liefert nur Gestaltfestigkeit aber keine Formfestigkeit (fertiges Bauteil), Infiltrierung als 2. Verfahrensschritt erforderlich,

- Verfahren läuft zweistufig ab,

- Gefahr von Verzügen und Schrumpf gegeben,

- relativ geringe Erfahrungswerte für Pulver-Binder-Kombinationen als Konstruktionswerkstoff,

- vergleichsweise hohe Ausfallraten einzelner Düsen (Druckköpfe),

- Ersatz von Druckköpfen ist vergleichsweise teuer.

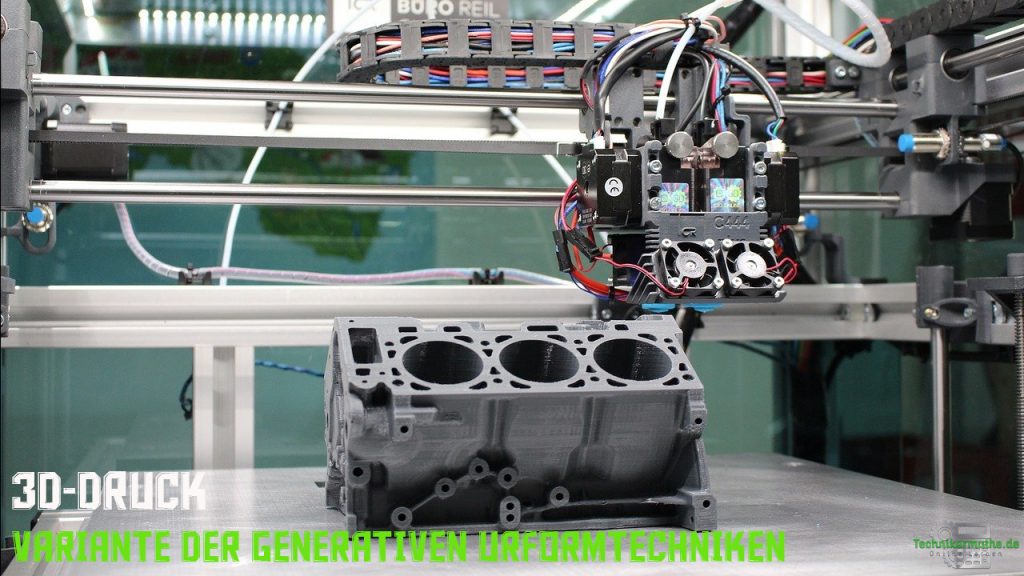

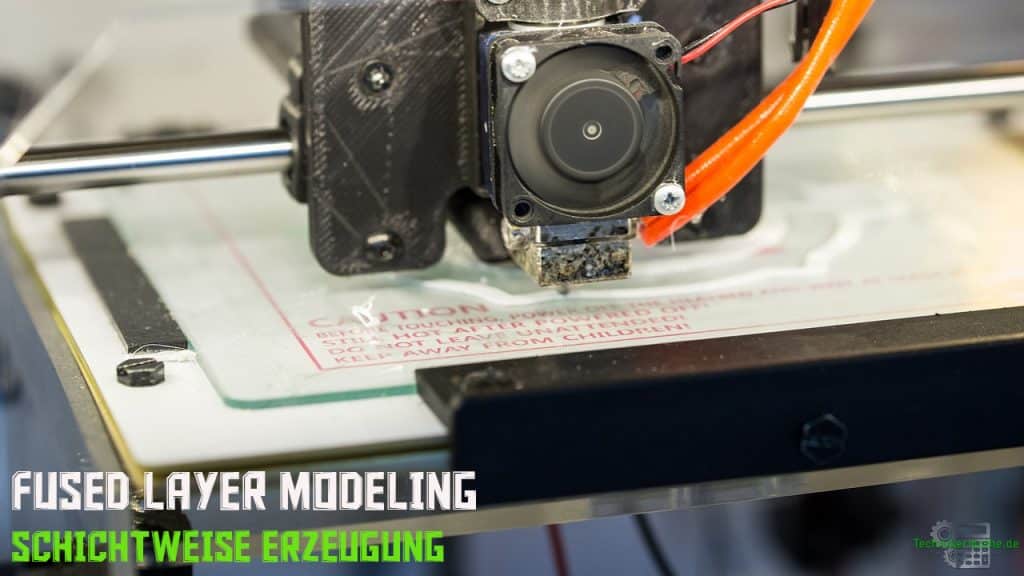

Fused Layer Modeling (FLM)

Grundlagen des Fused-Layer-Modelings

Diese noch sehr junge Verfahrensart verwendet eine Art Faden oder Schnur aus Kunststoff (Thermoplaste). Die verwendeten Materialien sind Serienwerkstoffen sehr ähnlich und erlauben eine Kombination verschiedener Werkstoffe für einen Herstellungsprozess.

Über eine beheizte Düse wird der Faden schmelzflüssig gemacht und dann schichtweise aufgetragen. Ein weiterer Kunststoff dient dabei als Stützstruktur und kann nach Abschluss der Fertigung wieder entfernt werden. Auch die Herstellung von zuvor definierten Hohlkörpern mit vollständig geschlossener Oberfläche ist zulässig.

Unterschiedliche Materialien können über unterschiedliche Druckköpfe eingebracht werden.

Verfahrensablauf

Das Werkstück wird entlang einer Ebene konstruiert. Die Ebene dient dabei als aufliegende Fläche. Ein schräg konstruiertes Modell benötigt zudem eine Stützstruktur.

Die Stützstruktur kann im Vorfeld innerhalb der Slice-Programme eingestellt werden. Hier entscheidet sich ab welchem Winkel eine zusätzliche Stützstruktur gedruckt werden muss.

Der Vorteil dieses Verfahrens liegt in der gehobenen Genauigkeit bei relative überschaubaren Kosten, weshalb dieses Verfahren als als abgewandelter 3-D-Drucker zunehmend Einzug in private Haushalte (Home-3-D-Printer) hält.

Vorteile des Fused-Layer Modeling

Nachfolgend findest du eine Auflistung der Vorteile dieses Verfahrens:

- Kurze Erzeugungsphase,

- Große Volumen realisierbar,

- technisch relativ einfach realisierbar,

- Lösungsmittel werden nicht benötigt,

- Verwendung unterschiedlicher Werkstoffe in einem Herstellungsprozess möglich,

- teilweise sogar Verwendung unterschiedlicher Werkstoffe in einer Schicht,

- Ressourcensparend, da nur für das Werkstück und die Stützstruktur Material benötigt wird,

- nicht urgeformtes Material kann in nächsten Herstellungsvorgang wieder eingehen,

- Einsatz auch außerhalb von Fertigungshallen (Labore, Büros, Heimgebrauch).

Nachteile des Fused-Layer Modeling

Nachfolgend findest du eine Auflistung der Nachteile dieses Verfahrens:

- Details und Strukturen, die schmaler und feiner als die Extrusionsbreite sind, können nicht erzeugt werden,

- es bleiben während der Extrusion Ansätze bestehen, die auch nach Abschluss noch sichtbar sind,

- Gefahr der Kondenswasserbildung bei einigen Materialien,

- erhöhter Reinigungsaufwand durch verstopfte Düsen,

- die Qualität von Werkstücken aus preiswerten Maschinen fällt zumeist eher schwach (grob) aus.

Lasersintern (SLS)

Grundlagen des Lasersinterns

Bei dieser Verfahrensart werden Metallteilchen oder Kunststoffteilchen in Pulverform mit Hilfe eines Laserstrahls zusammengeschmolzen und ein dauerhafter Zusammenhalt erzeugt. Alternativ spricht man auch von einem Selektiven Lasersintern (SLS). Neben Laserstrahlen werden auch zunehmend Elektronenstrahlen oder Infrarotstrahlen eingesetzt.

Um das Verfahren optimal zu nutzen, empfiehlt es sich das Pulver bereits im Vorfeld entsprechend der Schmelzpunkte von Metall und Kunststoff auf eine darunter liegende Temperatur zu erwärmen und den Sintervorgang unter einer Inertgas-Atmosphäre stattfinden zu lassen.

Dem Vorteil, dass besonders feste Werkstücke realisiert werden können, stehen jedoch Kostenaspekte, umfangreiche Anlagenplanung und -technik, sowie lange Abkühlzeiten gegenüber.

Verfahrensablauf

Bei diesem Verfahren kann vollständig auf Stützstrukturen verzichtet werden. Es muss jedoch beachtet werden, dass hier keine Hohlkörper mit vollständig geschlossener Oberfläche hergestellt werden können, weshalb für nicht verfestigtes Material erforderliche Öffnungen und Ablaufkanäle innerhalb des Objektes zu berücksichtigen sind. Auch darf kein unverfestigtes Material eingeschlossen werden.

Vorteile des Lasersinterns

Nachfolgend findest du eine Auflistung der Vorteile dieses Verfahrens:

- Nicht angeschmolzenes Material wird als Stützmaterial genutzt, daher zumeist keine zusätzlichen Stützen erforderlich,

- Nicht angeschmolzenes Material kann nach dem Prozess einfach wieder entfernt werden,

- Durch die Vorerwärmung des Materials muss weniger Energie für den Laser zum Aufschmelzen aufgebracht werden.

Nachteile des Lasersinterns

Nachfolgend findest du eine Auflistung der Nachteile dieses Verfahrens:

- Hohe Genauigkeit der Prozesstemperatur erforderlich,

- Oxidationsneigung des Materials erfordert für den Prozess eine Intergasatmosphäre (Stickstoff),

- Gelegentlich ist eine Base (Plattform) mit zu erzeugen.

Schicht-Laminat-Verfahren (LLM)

Grundlagen des Schicht-Laminat-Verfahrens

Das Schicht-Laminat-Verfahren (Layer Laminate Manufacturing LLM) verwendet dünne vorgefertigte Folien als Eingangsmaterial. Diese Folien werden schichtweise zu einem dreidimensionalen Modell zusammengefügt.

Die Schichten müssen dabei sehr dünn sein, damit das Modell einen hohen Detaillierungsgrad aufweist. Zur Erzeugung der Kontur kommen Laser, Messer, Fräser oder Heißdrähte zum Einsatz. Auch die Positionierung der einzelnen Folien zueinander ist für die spätere Genauigkeit des Werkstücks sehr wichtig. Liegen die Schichten genau aufeinander, so werden diese anschließend zumeist mit einem Laser kontuiert.

Kunststofffolien werden schichtweise miteinander verklebt oder mittels Polymerisation verbunden. Sollen Metallschichten miteinander verbunden oder fixiert werden, so kommen bekannte Verfahren wie das Laserschweißen, Diffusionsschweißen oder Ultraschallschweißen zum Einsatz.

Verfahrensablauf

Bei diesem Verfahren kann ebenfalls auf Stützstrukturen verzichtet werden. Leider können auch hier keine Hohlkörper mit geschlossener Oberfläche erzeugt werden. Zudem gilt es zu beachten, dass sehr dünne Konstruktionen (< 2 mm) keine ausreichende Stabilität aufweisen.

Auch Hinterschnitte und Überhänge lassen sich nur sehr schwer realisieren.

Vorteile des Schicht-Laminat-Verfahrens

Nachfolgend findest du eine Auflistung der Vorteile dieses Verfahrens:

- Schnelle Erzeugung von Bauteilen mit wenig Aufwand,

- Erzeugung großer und massiver Bauteile möglich,

- Einsatz unterschiedlichster Werkstoffe,

- Schraffur großer Flächen fällt weg,

- Hohe Schneidgeschwindigkeiten realisierbar.

Nachteile des Schicht-Laminat-Verfahrens

Nachfolgend findest du eine Auflistung der Nachteile dieses Verfahrens:

- Bauteile weisen anisotropes Verhalten auf,

- durch das Verkleben treten örtliche Unterschiede in Bezug auf die mechanischen Eigenschaften auf.

- Ausschnitte und Bohrungen müssen aus der Schicht entfernt werden,

- Flache Schrägen lassen sich nur schwer realisieren,

Entscheidungskriterien

Welche Verfahrensart (Gießen, Sintern, Generative Urformverfahren) des Urformens letztlich zum Einsatz kommt, hängt von nachfolgenden Fragestellungen ab:

- Wo soll das Werkstück eingesetzt werden?

- Wie viele Werkstücke sollen erzeugt werden?

- Wie wirtschaftlich ist das gewählte Verfahren?

- Welche Fertigungsgeschwindigkeiten sind möglich?

- Beinhaltet das Verfahren eine Nachbearbeitung?

- Eignet sich das Verfahren auch für den gewünschten Werkstoff?

- Bin ich bei den Werkstoffen an der Hersteller gebunden?

Auch für deine Prüfung solltest du immer diese Fragestellungen im Hinterkopf haben, dass eine Aufgabe dich auffordert die richtige Verfahrensart auszuwählen.

Was gibt es noch bei uns?

Optimaler Lernerfolg durch tausende Übungsaufgaben

Quizfrage 1

Quizfrage 2

“Wusstest du, dass unter jedem Kursabschnitt eine Vielzahl von verschiedenen interaktiven Übungsaufgaben bereitsteht, mit denen du deinen aktuellen Wissensstand überprüfen kannst?”

Was ist Technikermathe?

Unser Dozent Jan erklärt es dir in nur 2 Minuten!

Oder direkt den > kostenlosen Probekurs < durchstöbern? – Hier findest du Auszüge aus jedem unserer Kurse!

Geballtes Wissen in derzeit 26 Kursen

Hat dir dieses Thema gefallen? – Ja? – Dann schaue dir auch gleich die anderen Themen zu den Kursen

WT3 (Werkstoffprüfung) und

TM1 (Technische Mechanik – Statik) an.

Perfekte Prüfungsvorbereitung für nur 14,90 EUR/Jahr pro Kurs

++ Günstiger geht’s nicht!! ++

Oder direkt Mitglied werden und Zugriff auf alle 26 Kurse (inkl. Webinare + Unterlagen) sichern ab 7,40 EUR/Monat ++ Besser geht’s nicht!! ++

Social Media? - Sind wir dabei!

Dein Technikermathe.de-Team