Mehr zu diesem Thema und der Werkstoffprüfung findest du im Kurs: WT3-Prüfung von Werkstoffen

Kriechen und Zeitstandsfestigkeit – Definition

“Das Kriechen bezeichnet eine Formänderung bei statischer Langzeitbelastung. Hier erfolgt die fortlaufende plastische Verformung eines Werkstoffs unter einer ruhenden Last mit Temperatureinfluss. Selbst wenn die Belastungen nur minimal sind.”

“Die Zeitstandsfestigkeit bezeichnet die fortlaufende ruhende Belastung eines Werkstoffs, die letztlich zu einem Bauteilversagen führt.”

Zeitstandversuch – Überblick

Mit dem Zeitstandversuch, im Englischen als stress-rupture-test bekannt, lässt sich das Festigkeitsverhalten von Werkstoffen bei einer ruhenden Beanspruchung und bei konstanter Temperaturzufuhr ermitteln. Diese Zufuhr beeinflusst über die Beanspruchungsdauer hinweg die Festigkeit des Werkstoffes. Wir unterscheiden zwischen dem

- nicht unterbrochenen Zeitstandversuch (Einzelprüfmaschinen)

sowie

- unterbrochenen Zeitstandversuch (Vielprobenprüfmaschinen)

Je nach Dauer des Zeitstandversuchs unterscheiden wir:

- Kurzzeitversuche mit einer Versuchsdauer von weniger als 1000 Std.

- Langzeitversuche mit einer Versuchsdauer von mindestens 100 Std.

“Falls du jetzt wunderst, dass beide Arten von Versuche sich zeitlich überlagen, so liegt das daran, dass der Übergang zwischen beiden fließend verläuft.”

Motivation

Die Entwicklung des Zeitstandversuchs beruht darauf, dass Werkstoffe sich bei dauerhaften statischen Belastung in Umgebungen mit erhöhten Temperaturen anders verhalten, als in Umgebungen bei Raumtemperatur. Selbst bei geringen Spannungen unterhalb der Streckgrenze, selbst ohne Steigerung der Last tritt bei erhöhter Temperatur nach längerer Zeit eine minimale aber stetig fortschreitende irreversible Verformung auf. Dieser Vorgang endet erst mit Eintreten des Werkstoffbruchs.

“Die Ursache für dieses Verhalten liegt darin begründet, dass bei höheren Temperaturen die Gefügemechanismen im Werkstoff thermisch aktiviert werden. Allgemein tritt dieser Effekt bei Temperaturen bis etwa 30 % der Schmelztemperatur ![]() ein. Steigt die Temperatur über etwa 40 %

ein. Steigt die Temperatur über etwa 40 % ![]() , so gibt das Metall unter konstanter Spannung plastisch nach.”

, so gibt das Metall unter konstanter Spannung plastisch nach.”

Dieser Vorgang blieb lange Zeit unbemerkt und man ging bisher davon aus, dass es selbst bei höheren Temperaturen nur minimale Festigkeitsgrenzen gibt. Erst Anfang der 1940er Jahre stellten die beiden Wissenschaftler Thum und Richard der TU-Darmstadt fest, dass aber einer bestimmten Temperatur keine Dauerfestigkeit mit gegeben ist und dass Kurzzeitversuche nicht dazu geeignet sind, diese fortschreitende Veränderung zu erfassen.

Die Konsequenz war, dass man begann Langzeituntersuchungen durchzuführen, die das Langzeitverhalten von Werkstoffen unter erhöhten Temperaturen untersuchten.

“Alle Angaben zum Ablauf des Langzeitversuchs finden sich in der nationalen Norm DIN EN 10 291 und der internationalen Norm ISO 204. Ergänzt werden diese Angaben durch Richtlinien auf nationaler und interantionaler Ebene. Hierzulande durch die AGW und AGHT.”

- AGW: Arbeitsgemeinschaft für warmfeste Stähle

- AGHT: Arbeitsgemeinschaft für Hochtemperaturwerkstoffe

Beide Gruppen setzen sich aus Herstellern von Werkstoffen und Anlagen, sowie Forschungseinrichtungen und Fachverbänden zusammen.

Besonderheiten

Die gewonnen Messwerte aus Zeitstandversuchen sind im Normalfall besonders wertvoll, da die Versuche über mehrere Jahre hinweg ablaufen und dabei nur ein begrenzte Anzahl von Ergebnissen (Beanspruchung bis zum Bruch oder Erreichen einer Dehngrenze) liefern.

Gleichzeitig ist der Aufwand für die Einrichtung und Durchführung mit hohen Kosten verbunden.

Dennoch lohnt sich der Aufwand, da die Ergebnisse z. B. auf Designkurven für die Hochtemperaturbauteilauslegung übertragen werden können. Denn Hochtemperaturbauteile müssen strengsten Sicherheitsanforderungen gerecht werden, weshalb besonders der Qualitätssicherung der Zeitstandsversuchstechnik eine bedeutende Rolle zukommt.

Ablauf

Oft interessieren den Werkstoffprüfer im Versuch welchen Wert die Zeitstandskriechgrenze aufweist. Dies beschreibt das Verhalten der Spannung, welcher unter einer festgelegten Temperatur und festgelegten Belastungsdauer einen bestimmten Kriechbetrag verursacht.

Ähnlich dem Zugversuch wird hier ein Probenstab in eine Prüfmaschine eingespannt und anschließend einer konstanten Zugkraft ![]() ausgesetzt. Dieser Vorgang wird von einer konstanten Temperatur(zufuhr)

ausgesetzt. Dieser Vorgang wird von einer konstanten Temperatur(zufuhr) ![]() begleitet. Handelt es sich um einen metallischen Werkstoff so, besitzt dieser zumeist eine runde Grundfläche. Proben aus Kunststoff haben in den meisten Fällen eine rechteckige oder quadratische Grundfläche.

begleitet. Handelt es sich um einen metallischen Werkstoff so, besitzt dieser zumeist eine runde Grundfläche. Proben aus Kunststoff haben in den meisten Fällen eine rechteckige oder quadratische Grundfläche.

1: Probenstab wird auf die richtige Prüftemperatur gebracht. Dabei müssen sowohl Probe, Einspann- und Prüfteil aus auch Wegaufnehmer in ein Gleichgewicht gebracht werden.

2. Die Wegmessung muss abgeglichen werden und alle Parameter sind zu erfassen und dokumentieren.

3. Die Prüflast wird mechanisch aufgebracht.

4. Der Versuch startet bei einer konstanten Prüfkraft und einer konstanten Temperatur.

5. Der Versuch endet mit dem Bruch der Probe – Alle gewonnenen Messdaten können nun ausgewertet werden.

Für aussagekräftige Werte wird der Versuch mehrmals mit unterschiedlichen Spannungswerten, aber gleichbleibender Temperatur, wiederholt und ausgewertet.

Während des Versuchs wird in gleichmäßigen Abständen relevante Werte gemessen und aufgezeichnet. Dazu gehören:

- Plastische Dehnungen am Stab,

- Zeitbruchdehnung,

- Zeitbrucheinschnürung

Die ermittelten Werte können danach in einem Zeitstandsschaubild veranschaulicht werden.

Nicht immer wird der Versuch bis zum Ende, also bis zu Bruch gefahren, oft interessiert auch, wann es beispielsweise zu einer 2% Dehnung kommt, oder wie lange ein Bauteil bei einer bestimmten Belastung aushält bevor es sich um 3 % dehnt, bei unterschiedlichen Temperaturwerten.

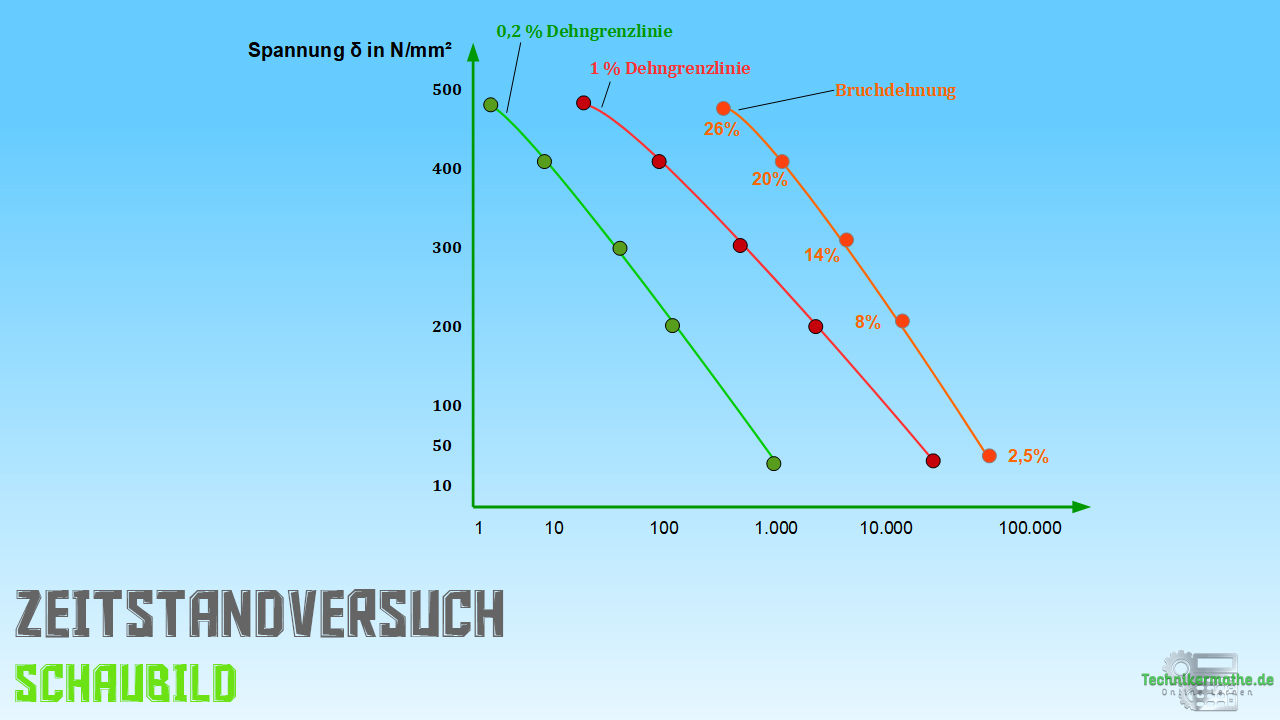

Dehngrenzlinie

In der nächsten Abbildung sind in einem Diagramm unterschiedlichen Dehngrenzlinien auf dem Kriechversuch eingezeichnet. Wir unterscheiden zwischen einer 0,2 % und 1% Dehngrenzlinie und der Zeitbruchlinie (Bruchdehnung).

Zeitstandversuch – Messgrößen

“Das Ziel eines beinahe jeden Versuches ist die Bestimmung bestimmter Größen.”

Auch der Zeitstandversuch ist davon nicht ausgenommen:

Temporäre Messergebnisse

- Ermittlung der Beanspruchungszeit bis zum Bruch der Probe – Gesamtversuchsdauer:

- Bestimmung der Zeitstandfestigkeit

- Ermittlung der Zeitdehngrenzen

Geometrische Messergebnisse

Zudem Bestimmung der einzelnen Dehnungsbeträge:

- Kriechdehnung

- Bleibende Dehnung

- Plastische Anfangsdehnung

- Anelastische Rückdehnung

Beispiele zur Zeitdehngrenze & Zeitstandsfestigkeit

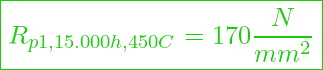

Eine Zeitdehngrenze in der Angabe  bedeutet:

bedeutet:

Werkstoff dehnt sich bei einer konstanten Temperatur von 450°C plastisch um 1 % .

Die Spannung in Höhe von  wirkt für

wirkt für ![]() Stunden auf den Werkstoff.

Stunden auf den Werkstoff.

Die Angabe einer Zeitstandfestigkeit von  bedeutet:

bedeutet:

Der Werkstoff kann bei einer konstanten Temperatur von 450 °C einer konstanten Belastung von  problemlos standhalten, bevor er bricht.

problemlos standhalten, bevor er bricht.

Zeitstandversuch – Prüfmaschinen

Am Ende des Versuches steht in den meisten Fällen der Bruch des Probenstabs. Aufgrund der Langwierigkeit des Versuchs entscheidet man aber auch nicht selten, den Versuch nur bis zum Erreichen einer bestimmten Kriechdehnung, bspw. 4 %, oder einer bestimmten Beanspruchungszeit, bspw. 600 Std. laufen zu lassen und dies als Versuchsziel des Zeitstandversuchs zu definieren.

Bei dieser Versuchsart wird der deformierte, jedoch nicht gebrochene Probenstab nach Erreichen des gewünschten Versuchsziels entlastet und ausgebaut.

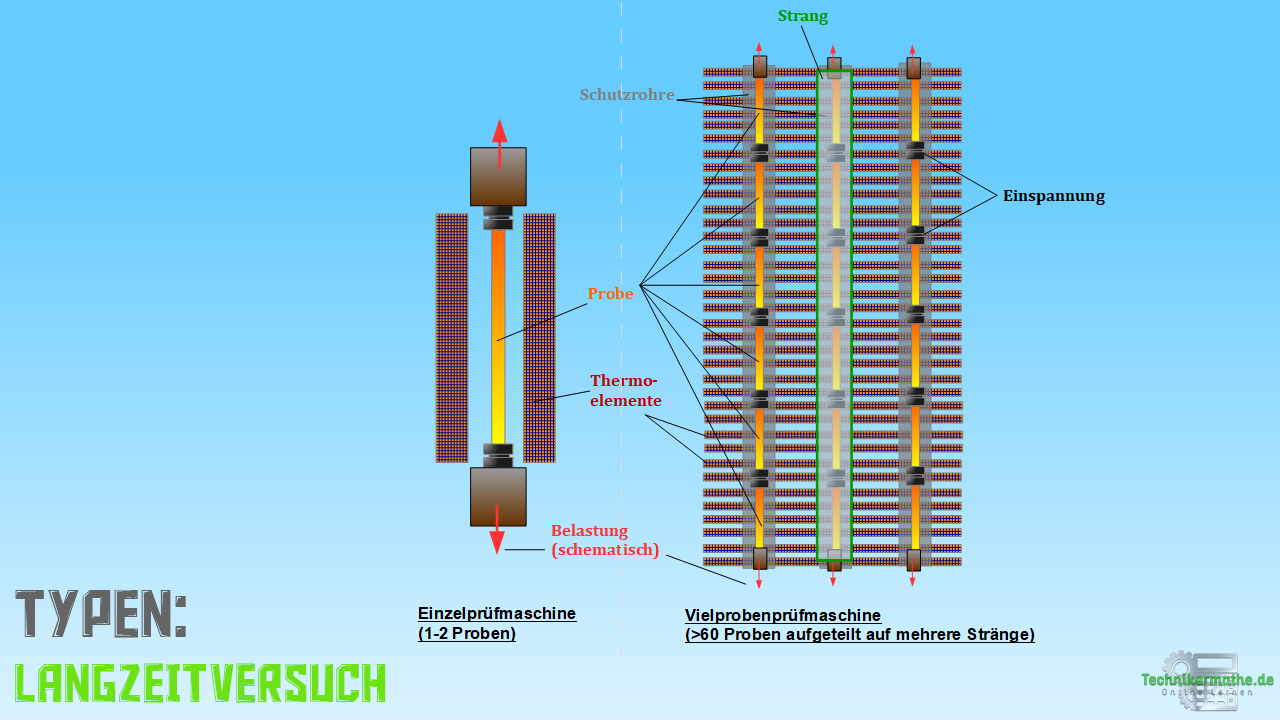

Die beiden Prüfmaschinen, die eingesetzt werden sind nachfolgend schematisch (nach Prinzip) dargestellt:

Einzelprüfmaschinen

“Eine Einzelprüfmaschine erlaubt einen Zeitstandversuch von zwei Proben gleichzeitig bei gleicher Temperatur.”

Die kontinuierliche Messung der Dehnung erfolgt über besondere Dehnungsaufnehmer. Diese gewährleisten eine hohe Messgenauigkeit der Dehnungswerte, sowie eine umfangreiche Messrate. Die Vielzahl der Zwischenergebnisse erlaubt dann auch eine sehr genaue Anfertigung der Kriechkurve.

“Problematisch ist bei den Einzelprüfmaschinen, dass einzelne Proben im Zeitstandversuch, die gesamte Maschine als Langzeitversuch über mehrere Jahre hinweg belegen.”

Der Trend geht daher dahin, dass die Einzelprüfmaschinen beinahe ausschließlich für einen kurzeitigen Zeitstandversuch von bis zu 1000 Stunden Beanspruchungsdauer verwendet werden. In diesem Zeitraum lässt sich zumindest der Primärkriechbereich ermitteln.

Vielprobenprüfmaschinen

“Eine Vielprüfmaschine erlaubt einen Zeitstandversuch von mehr als 60 Proben gleichzeitig bei gleicher Temperatur.”

Diese Vorgehensweise beinhaltet gleich mehrere Vorteile. Jedoch ist der Kostenvorteil der erheblichste. Aber auch die Tatsache, dass durch die mehr als 60 Proben gleichzeitig mehr als 60 Vergleichsmöglichkeiten bestehen unter zuvor identisch stattfindenden Versuchsbedingungen, macht diese Maschine für den Zeitstandversuch so attraktiv.

Die Proben werden in Prüfsträngen zusammengefasst und anschließend mit einer im Vorfeld festgelegten Prüfkraft belastet.

Diese Maschine erlaubt zudem die Prüfung von unterschiedlichen Prüfspannungen innerhalb eines Prüfstrangs, wenn zuvor unterschiedlichen Prüfdurchmesser der Zeitstandproben zusammengefasst wurden.

“Anders als bei den Einzelprüfmaschinen ist eine Dehnungsmessung mit Dehnungsaufnehmer hier nicht möglich, weshalb eine kontinuierliche Dehnungsmessung ausgeschlossen ist.”

Man umgeht dieses Problem, indem man den unterbrochenen Zeitstandversuch für die Vielprobenprüfmaschinen wählt. Hierbei wird ein kompletter Prüfstrang, zumeist nach 1000 Stunden, ausgebaut und nach dem Abkühlen auf Raumtemperatur komplett zerlegt.

Die einzelnen Proben werden anschließend mit einem optischen Mikroskop genau vermessen.

Nach Abschluss der Messung setzt man die einzelnen Proben wieder zu einem Prüfstrang zusammen und setzt sie wieder in die Maschine ein.

Eine erneute Belastung des Strangs durch die Prüfkraft erfolgt erst mit Erreichen der Prüftemperatur.

Leider liefert diese Versuchsweise dennoch sehr viel weniger Dehnungsmesspunkte als der nicht unterbrochene Zeitstandversuch in Einzelprüfmaschinen.

Den unterbrochenen Zeitstandversuch wird als Langzeitversuch für bis zu 200.000 Stunden (ca. 24 Jahre) durchgeführt.

Prüfmaschinen-Kombination

Durch die Kombination beider Prüfmaschinen können Synergie-Effekt erzielt werden. So lässt sich eine Probe zuerst bis zum Ende des primären Kriechbereichs in einer Einzelprüfmaschine untersuchen. Anschließend wird der Versuch nach einem Umbau in der Vielprobenprüfmaschine fortgesetzt.

“Die Synergie dieser Kombination liegt darin, dass die Datenlage durch die Einzelprüfmaschine hoch und die Durchführungskosten durch den Langzeitversuch in der Vielprobenprüfmaschine hingegen minimal werden.”

Anforderung an die Versuchsdurchführung – Equipment

Bei einem normgerechten Zeitstandversuch kann auf Dauer sehr viel schief gehen, weshalb viel Erfahrung und Fachwissen zwingend erforderlich sind.

Das Hauptaugenmerk liegt auf der Messung und Regelung der Prüftemperatur. Diese ist für den Versuch der Haupteinflussfaktor und wirkt sich auf alle Messergebnisse aus.

Eine qualitative Kalibrierung für die Thermoelemente und die Temperaturmesskreise ist daher unverzichtbar.

Zudem sollten die Prüfer über einen umfangreichen Erfahrungsschatz verfügen wenn es um

- Langzeitprüftechniken

- Einflussgrößen der Probengeometrie

- Belastungsprozeduren

- Erfassung von Messunsicherheiten

sowie

- Werkstoffverhalten

unter Hochtemperaturbeanspruchungen geht.

Ein Zeitstandversuch muss für qualitative Ergebnisse in besonderen Hochtemperaturlaboren durchgeführt werden. Diese sind für solche langwierigen Vorgänge ausgestattet und können das notwendige Know-How aufweisen.

Zu finden sind diese Labore in Hochschulen wie der TU Darmstadt oder in den Forschungseinrichtungen von namenhaften Werkstoff- und Bauteilherstellern.

++ Videoclip – Zeitstandversuch – Überblick ++

In diesem Video geben wir dir noch mal einen Überblick zum Zeitstandversuch und du erhältst wichtige Informationen zum Zweck, Ablauf und den Messergebnissen.

Kriechversuch – Grundlagen

Der Kriechversuch, im Englischen creep-rupture-test genannt, ist ein Versuch, der über längere Zeit das Verhalten von Werkstoffen unter konstanter Last und Wärmezufuhr untersucht.

Kriechversuch – Warum?

Unter normalen Gegebenheiten werden Maschinenbauteile immer so ausgelegt, dass die konstante Zugbeanspruchung unterhalb der Streckgrenze liegt. Es tritt daher nur eine elastische (reversible) Dehnung auf. Wird die Zugbeanspruchung jedoch erhöht kommt es zum Überschreiten der Streckgrenze und zu einer plastischen Verformung.

Diese Vorgang kommt infolge von Kaltverfestigungen dann auch wieder schnell zum Erliegen. Zu diesem Zeitpunkt tritt keine weitere Dehnung des Bauteils mehr auf und ein Bruch bleibt trotz plastischer Verformung aus.

Wir interessieren uns jetzt aber nicht für den Normalfall sondern für das Verhalten von Bauteilen, die einer konstant hohen Temperatur ausgesetzt sind. Denn die meisten metallischen wie auch nicht-metallischen Werkstoffe verhalten sich grundsätzlich anders, wenn hohe Temperaturen auf sie einwirken.

Du kennst das ja, im Winter Eis essen, passt zwar nicht, ist aber gar kein Problem. Im Hochsommer hingegen verliert das Eis umgehend an Formstabilität und schmilzt.

So ähnlich verhalten sich auch Werkstoffe bei hohen Temperaturen, nur mit dem Unterschied, dass sie nicht sofort schmelzen, aber jedoch aufweichen. Dadurch sinkt die Streckgrenze und die Zugfestigkeit nimmt ab.

Alternative zum Zugversuch

Der herkömmliche Zugversuch kann diesen Effekt nur eingeschränkt berücksichtigen und über Warmstreckgrenzen abbilden. Auch wird beim Zugversuch in kurzer Zeit eine steigende Beanspruchung aufgebraucht und der Zeit-Effekt (Langzeitverhalten der Lasteinwirkung unter Wärmeeinfluss) bleibt unberücksichtigt.

Möchte man jedoch das Langzeitverhalten als Vorgang des Kriechens untersuchen, so ist der Kriechversuch das Mittel der Wahl.

Denn hohe Temperaturen sorgen bei einer lang andauernden Beanspruchung dafür, dass der Werkstoff sein ursprüngliche Elastizitätsgrenze verliert.

Auch geringe Spannung verursachen dann über längere Zeit irreversible Dehnungen.

Einflussfaktoren für das Kriechen

Die irreversible Verformung über lange Zeiträume wird durch die drei nachfolgende Einflussfaktoren nochmals verstärkt:

- Dauer der Beanspruchung

- Temperatur während der Beanspruchung

- Höhe der Beanspruchung.

Der Vorgang des Kriechens ist zeitlich limitiert und kommt daher mit der Zeit zum Erliegen. Ab diesem Zeitpunkt besitzt der Werkstoff eine beschränkte Dauerstandfestigkeit. Diese ist jedoch nicht zu vergleichen mit der Dauerstandfestigkeit wie bei Dauerschwingversuchen.

Überschreitet man nun diesen Wert, so treten erste Risse auf, die in einem Bruch münden. Man spricht dann von einem Bauteilversagen.

Aber vergiss nicht, egal wie gering die Spannungen sind, mit der Zeit kommt es immer zu plastischen Verformungen oder zum Bruch.

Kriechmechanismus – Ursachen

Nachfolgend unterscheiden wir zwischen zwei Ursachen für das Kriechen.

Versetzungsgleiten

Die Ursache des Kriechens liegt in den thermisch aktivierten Vorgängen, welche ab einer bestimmten Temperatur zu Diffusionsvorgängen im Material führen. Die Platzwechsel der Atome sorgen für eine dauerhafte Verschiebung infolge von Klettern oder Quergleiten. Dadurch lösen sich Versetzungen und Atome gegen dann auf andere Gleitebenen über. Man nennt diesen Vorgang Versetzungsgleiten.

Selbst geringe Spannungen können jetzt irreversible Verformungen auslösen.

Korngrenzengleiten

Auch die Korngrenzen der Gefüge bleiben von der erhöhten Temperatur nicht verschont. Diese ändern sich beim Überschreiten der Rekristallisationstemperatur infolge der diffundierenden Atome und bewirken eine Gefügeverformung unter Last. Man bezeichnet diesen Vorgang dann Korngrenzengleiten.

“Feinkörnige Gefügestrukturen sind von diesem Vorgang des Korngrenzengleiten stärker betroffen als grobkörnige Gefüge.”

Sowohl das Versetzungsgleiten als auch der Korngrenzengleiten werden durch die Diffusion angetrieben und gesteuert. Da die Diffusion an langwieriger Prozess ist, nimmt sie sehr viel Zeit in Anspruch.

Dies ist ein weitere Grund warum der Kriechversuch so wichtig ist, denn die irreversiblen Verformungen machen sich erst über längere Zeit bemerkbar.

Wird die Temperatur unterhalb der Rekristallisationstemperatur abgesenkt so kann der Kriechvorgang infolge der Kaltverfestigung wieder zum Stillstand kommen. Hier haben die feinkörnigen Gefügestrukturen gegenüber den grobkörnigen Gefügestrukturen die besseren Festigkeitswerte aufgrund der Korngrenzenverfestigung.

Ohne Kaltverfestigung und oberhalb der Rekristallisationstemperatur, läuft das Kriechen bis zum Bruch aufgrund der Kornneubildung fort. Jetzt haben die grobkörnigen Gefügestrukturen gegenüber den feinkörnigen Gefügestrukturen die besseren Festigkeitswerte. Denn erstere haben einen besseren Widerstand gegen Korngrenzengleiten.

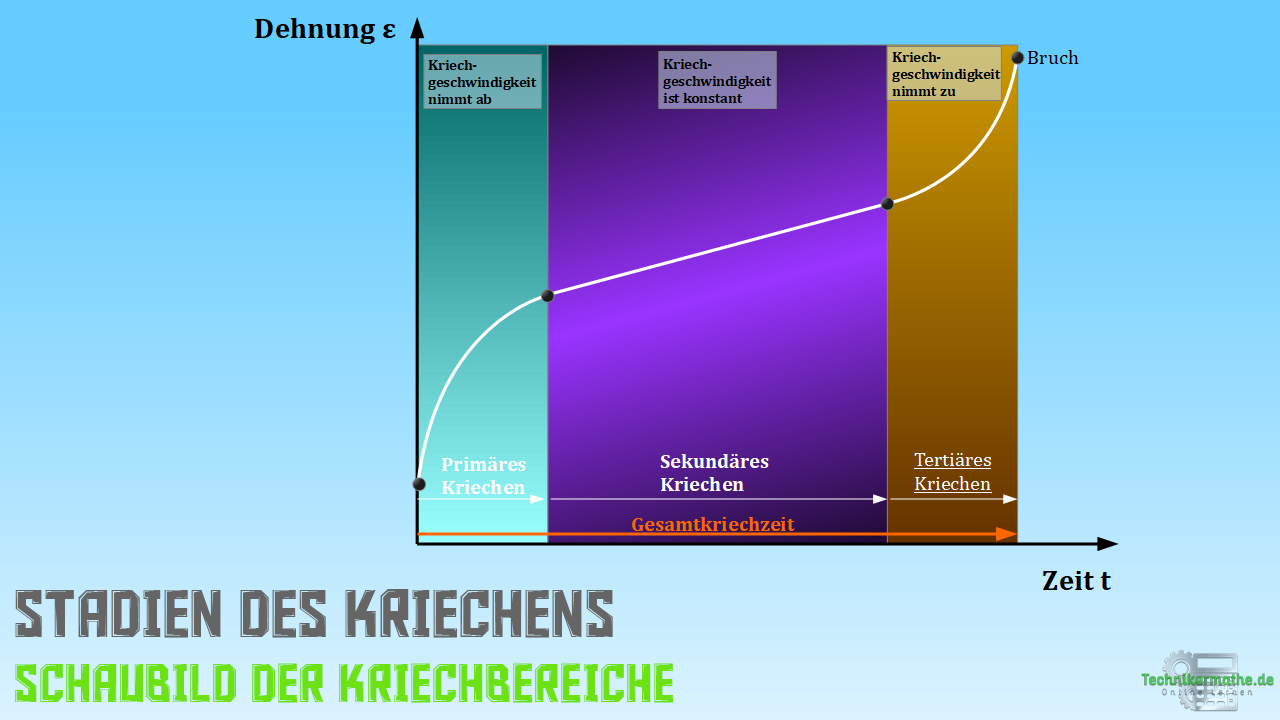

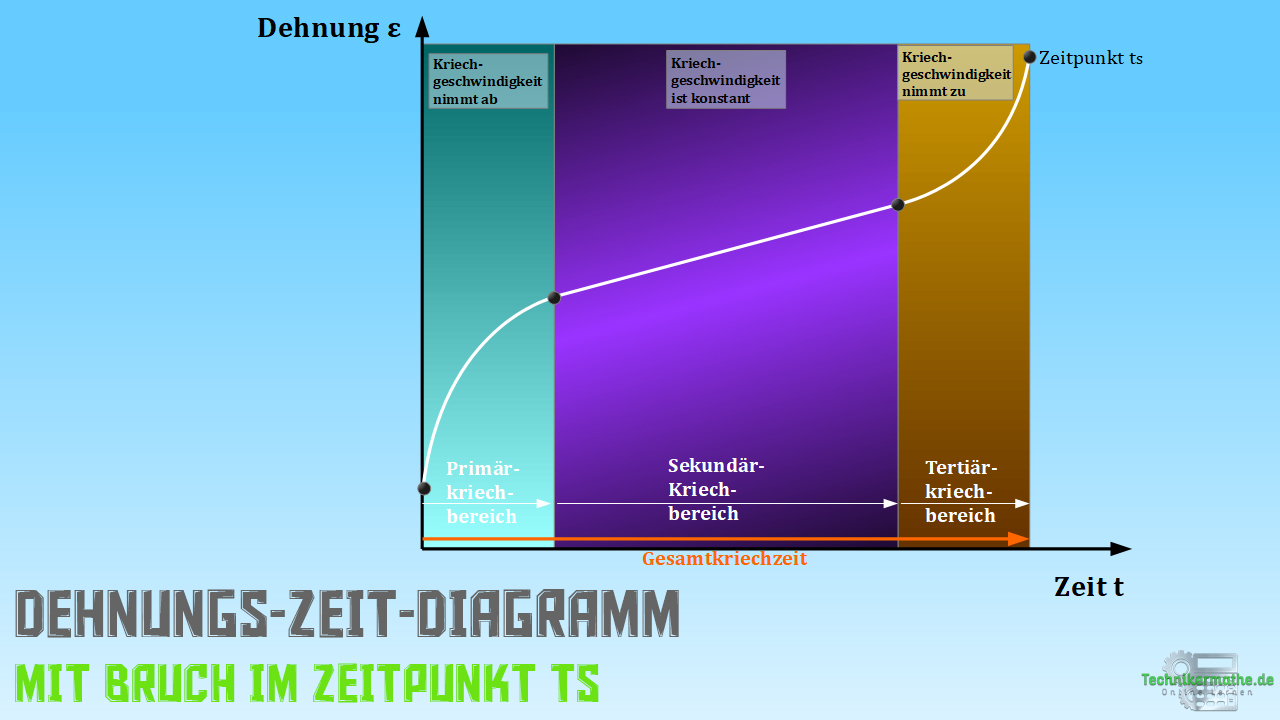

Kriechstadien

Durch die Festlegung der Kriechstadien können wir die zeitliche Dynamik des Kriechens auf Kriechkurven unterteilen.

Dabei unterscheiden wir zwischen drei Bereichen:

- Primäres Kriechen

- Sekundäres Kriechen

- Tertiäres Kriechen

Primäres Kriechen (Bereich 1)

Das Übergangskriechen ist durch eine stetige Abnahme der Kriechgeschwindigkeit gekennzeichnet. Gerade im Bereich von niedrigen Temperaturen fällt dieser Bereich besonders stark aus. Es treten Verfestigungseffekte auf, die durch den Aufstaus von Versetzungen entstehen und dabei eine Verlangsamung der Kriechgeschwindigkeit bewirken.

Sekundäres Kriechen (Bereich 2)

Das stationäre Kriechen ist eine wichtige Phase im Kriechversuch und wird durch eine konstante Kriechgeschwindigkeit mit fortschreitender Dehnung gekennzeichnet. Es entsteht im Zeitverlauf ein dynamisches Gleichgewicht zwischen Verfestigungsmechanismen (Versetzungsaufstau) und Entfestigungsmechanismen (Versetzungsgleiten), welche auch dafür verantwortlich ist, dass bei einer erhöhten Temperatur der Großteil der Gesamtlebensdauer des Probenstabes auf diesen Bereich entfällt.

Tertiäres Kriechen (Bereich 3)

Das tertiäre Kriechen ist durch eine Zunahme der Kriechgeschwindigkeit gekennzeichnet, die erst mit dem Bruch des Probenstabes endet. Aufgrund der Dynamik nimmt dieser Bereich nur einen vergleichsweise kleinen Zeitraum ein. Denn mit der ansteigenden Dehnung bilden sich zügig Poren in der Werkstoffprobe, weshalb der Kriechwiderstand fortschreitend abnimmt.

Kriechversuch – DVM-Kriechgrenze

Die Dauerstandfestigkeit lässt sich nur über sehr lange Zeiträume ermitteln, weshalb man vorzugsweise die DVM-Kriechgrenze bzw. Zeitstandsfestigkeit ermittelt.

Kriechversuch – Ablauf

Der Kriechversuch ist eine Sonderform des Zeitstandversuchs (folgt im Anschluss). Ähnlich dem Zugversuch wird hier ein Probenstab in eine Prüfmaschine eingespannt und anschließend einer konstanten Zugkraft ![]() ausgesetzt. Diese Zugkraft kann über ein Zuggewicht erfolgen oder durch eine konstant mechanisch aufgebrachte Kraft.

ausgesetzt. Diese Zugkraft kann über ein Zuggewicht erfolgen oder durch eine konstant mechanisch aufgebrachte Kraft.

Dieser Vorgang wird von einer konstanten Temperatur(zufuhr) ![]() begleitet.

begleitet.

Im Kriechversuch wird die Kriechdehnung aus der Abweichung der Ausgangslänge zu Zeitpunkt ![]() und dem Zeitpunkt

und dem Zeitpunkt ![]() ermittelt.

ermittelt.

Diese Änderung der Ausgangslänge wird zu verschiedenen Zeitpunkten ![]() gemessen, wodurch man eine Vielzahl von Werten zu unterschiedlichen Zeitpunkten erhält. Zusammen ergeben diese Werte dann eine Kurve im Diagramm, welche wir als Kriechkurve bezeichnen.

gemessen, wodurch man eine Vielzahl von Werten zu unterschiedlichen Zeitpunkten erhält. Zusammen ergeben diese Werte dann eine Kurve im Diagramm, welche wir als Kriechkurve bezeichnen.

Anders als beim Zeitstandsversuch wird der plastische Verformungsanteil der Probe während der Versuchsdauer regelmäßig gemessen. Um eine Vergleichbarkeit zu gewährleisten, werden mehrere gleiche Proben untersucht. Jeweils mit unterschiedlichen Spannungen. Die Prüftemperatur bleibt in allen Fällen identisch.

Kriechversuch – Kriechkurve mit Kriechbereichen

Zuerst zeigen wir die wie die Dehnung im Spannungs-Dehnungs-Diagramm aussieht und stellen wir anschließend das Dehnungs-Zeit-Diagramm vor.

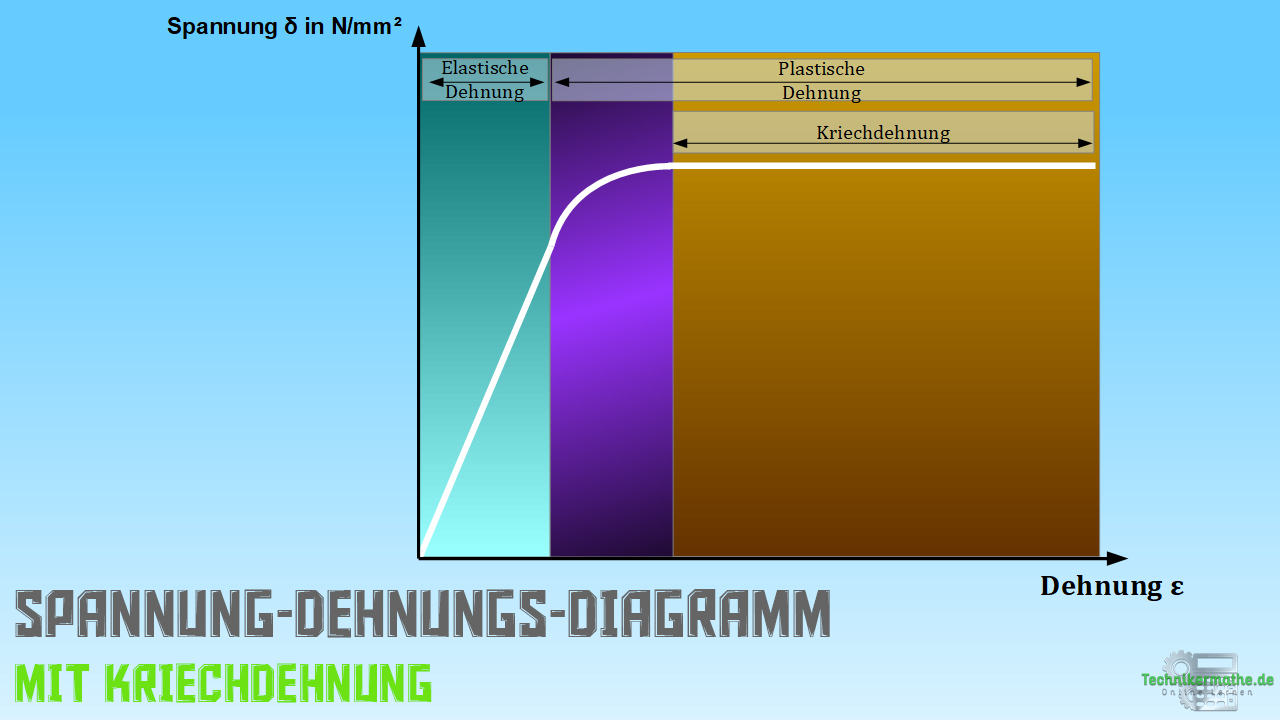

Spannungs-Dehnungs-Diagramm

Nachfolgend siehst du die Darstellung der Dehnung im Spannungs-Dehnungs-Diagramm des Zeitstandversuchs mit eingezeichneter Kriechdehnung.

Dehnungs-Zeit-Diagramm

Am Endes des Versuchs haben wir zeitliche Verläufe der Kriechdehnungen ermittelt, die wir dann als Kriechkurven bezeichnen.

In der nachfolgenden Abbildung haben wir diese Werte nochmals in das Dehnungs-Zeit-Diagramm übertragen.

Alternativ bezeichnet man die drei Bereiche wie folgt:

- Primärkriechbereich

- Sekundärkriechbereich

- Tertiärkriechbereich

Ist der Zeitpunkt ![]() erreicht, reißt die Kurve ab. Dies liegt darin begründet, dass ein Bruch eintritt. Folglich ist der letzte Punkt auf der Kurve die Kriechbruchdehnung.

erreicht, reißt die Kurve ab. Dies liegt darin begründet, dass ein Bruch eintritt. Folglich ist der letzte Punkt auf der Kurve die Kriechbruchdehnung.

“Nach dem Zeitstandversuch und dem Kriechversuch erklären wir dir im kommenden Kurstext den Kerbschlagbiegeversuch nach Charpy.”

Was gibt es noch bei uns?

Tausende interaktive Übungsaufgaben

Quizfrage 1

Quizfrage 2

“Wusstest du, dass unter jedem Kursabschnitt eine Vielzahl von verschiedenen interaktiven Übungsaufgaben bereitsteht, mit denen du deinen aktuellen Wissensstand überprüfen kannst?”

Das erwartet dich!

Unser Dozent Jan erklärt es dir in nur 2 Minuten!

Auszüge aus unserem Kursangebot!

Hat dir dieses Thema gefallen? – Ja? – Dann schaue dir auch gleich die anderen Themen zu den Kursen

WT3 (Werkstoffprüfung) und

TM1 (Technische Mechanik – Statik) an.

Perfekte Prüfungsvorbereitung für nur 14,90 EUR/Jahr pro Onlinekurs

++ Günstiger geht’s nicht!! ++

Oder direkt >> Mitglied << werden und >> Zugriff auf alle 26 Kurse << (inkl. >> Webinare << + Unterlagen) sichern ab 7,40 EUR/Monat

++ Besser geht’s nicht!! ++

Technikermathe.de meets Social-Media

Dein Technikermathe.de-Team