In diesem Kursabschnitt erklären wir dir die dynamische Härteprüfung als Bestandteil der Werkstoffprüfung. Dabei stellen wir dir die drei wichtigsten Verfahren aus dem Bereich dynamische Härteprüfung vor:

- Rückprallhärteprüfung (Leeb-Rückprallverfahren)

- Schlaghärteprüfung (Poldihammer)

- UCI-Verfahren (Ultraschall)

Dynamische Härteprüfung – Überblick

Anders als die bisher betrachteten Statischen Härteprüfverfahren, hat die dynamische Härteprüfung den Vorteil, dass sie nicht ortsgebunden (spezielle Fertigungsabteilung, Labor) durchgeführt werden muss. Denn in der heutigen Zeit werden Fertigungsabläufe immer dynamischer und dezentraler, weshalb die mobile, dynamische Härteprüfung immer weiter an Attraktivität zunimmt.

Zudem haben viele Bauteile oder Werkstoffe derart große Dimensionen hinsichtlich Gewicht und Abmessungen, dass sie nicht mit konventionellen ortsgebundenen Härteprüfgeräten geprüft werden können.

Geht es um die mobile dynamische Härteprüfung ist zu beachten, dass der Schlagbolzen im genau im Lot zur Oberfläche positioniert werden muss. Liegt keine lotgerechte Positionierung vor, so kommt es zu Fehlmessungen. Lediglich das nicht näher behandelte TIV-Verfahren (Trough-Indenter-Viewing-Verfahren) ist in der Lage derartige Abweichungen zu erkennen und in den Ergebnissen zu korrigieren.

“Das TIV ist ein tragbares Prüfgerät für die optische Härteprüfung nach Vickers unter Prüfkraft, es wird nicht mehr gebaut ist aber noch im Einsatz.”

Dynamische Härteprüfung – Rückprallhärteprüfung / Leeb-Rückprallmethode

Die Rückprallhärteprüfung ist eine mobile sowie dynamische Härteprüfung.

Rückprallhärteprüfung – Grundsätzliches

Man nennt diese dynamische Härteprüfung auch die Leeb-Rückprallmethode oder das Leeb-Rückprallverfahren.

Dieses Verfahren geht auf den Wissenschaftler Dietmar Leeb zurück.

Die Leeb-Rückprallmethode erlaubt eine schnelle und gleichzeitig kostenminimale Härteprüfung am Bauteil oder einer zu untersuchenden Maschine sowie Bauwerken. In Bezug auf die Konstruktion hat dieses Verfahren zudem den Vorteil, dass man mit der Versuchsdurchführung, selbst an schwer zugänglichen Bereichen, die keine Entnahme von Kernproben zu Untersuchung im Labor zulassen, Härtewerte bestimmt werden können.

Alle wichtigen Informationen zu dieser Prüfmethode als Verfahren für eine dynamische Härteprüfung finden sich in DIN EN ISO 16859 1-3.

Rückprallhärteprüfung – Rückprallhammer / Schlaggerät

Der Rückprallhammer, auch Schmidt Hammer genannt, eignet sich zur bedingt zerstörungsfreien Prüfung von Werkstoffen. Er erlaubt eine punktweise Prüfung der Druckfestigkeit, beispielsweise von Beton oder metallischen Bauteilen.

In der nachfolgenden Abbildung findest nähere Angaben zum Schlaggerät (Typen) und wann diese wie eingesetzt werden sollten:

Rückprallhärteprüfung – Prinzip

Der kinetischen Energie kommt bei diesem Verfahren eine besonders Bedeutung zu. Denn, wenn wie im nächsten Abschnitt beschrieben der Versuch durchgeführt wird, die kinetische Energie (Bewegungsenergie) auf den Prüfkörper einwirkt, so wird ein Teil dieser Energie in andere Energieformen wie Wärme umgewandelt. Dadurch kommt es zu Verformungen am Werkstoff. Dieser Vorgang unterliegt dem Energieerhaltungssatz. Dieser Energieverlust wird durch Geschwindigkeitsmessung ermittelt und daraus der Härtewert HL (Härte Leeb) berechnet.

“Je härter nun der Werkstoff ist, umso weniger Energie wird über den Vorgang der Verformung aufgenommen und umgewandelt. Misst man nun diese Energieumwandlung, so lassen sich daraus Rückschlüsse hinsichtlich der Härte und Druckfestigkeit ziehen.”

“Auch die Abweichung von Aufprallgeschwindigkeit und Rückprallgeschwindigkeit erlaubt gleiche Rückschlüsse zu ziehen.”

Je nach E-Modul (Elastizitätsmodul des eingesetzten Werkstoffs) kann die Druckfestigkeit bei gleicher Härte variieren.

Rückprallhärteprüfung – Prüfungsablauf

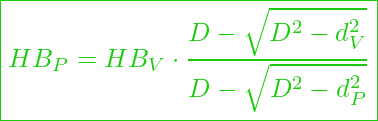

Mit Hilfe des Schlagkörpers (Rückprallhammer), auf dessen Spitze eine Hartmetallkugel angebracht ist, wird die Härte ermittelt. Dabei schießt man unter Anwendung einer Federkraft den Körper auf das zu untersuchende Bauteil.

Der gesamte Aufbau dieser dynamischen Härteprüfung ist nachfolgend dargestellt:

Im Vorfeld wird der Druck auf die Feder solange allmählich zu erhöhen, bis der Rückprallhammer auslöst.

Im Rückprallhammer befindet sich ein Gewicht, welches beschleunigt wird und anschließend den Impuls auf den Schlagbolzen überträgt. Es kommt dann zum Aufprall und anschließend Rückprall. Je härter der Werkstoff umso weiter prallt der Bolzen zurück.

Der Messwert wird anschließend abgelesen und notiert.

Hier ist jedoch auch zu prüfen ob durch den Aufprall und dem damit verbundenen Eindruck, eventuell eine Pore in Oberflächennähe zerstoßen oder durchbrochen wurde. Wenn dem so ist, dann wird das Ergebnis nicht berücksichtigt.

“Den Bereich um den Aufprall bezeichnet man als Prüffläche. Den genauen Punkt des Aufschlags nennt man Prüfpunkt.”

Prüffläche

Handelt es sich um eine glatt geformte oder glatt gestrichene Oberfläche, so kann diese ungeschliffen in den Prüfvorgang gehen. Liegt hingegen eine raue Oberfläche vor, so muss diese glattgeschliffen werden.

“Das Mindestmaß der Prüffläche sollte 30 x 30 cm entsprechen und die Dicke sollte den Wert von 10 cm nicht unterschreiten.”

Im Vorfeld sollten zudem mehrere Prüfflächen, sofern möglich, ausgewiesen werden, um den Versuch mehrmals durchzuführen. Aus den Einzelergebnissen der Härteprüfung kann dann letztlich ein Mittelwert gebildet werden.

Prüfpunkt

Der Prüfungpunkt, alternativ auch Aufschlagpunkt, ist die Messung an einer bestimmen Stelle. Der Rückprallhammer wird dabei für jeden Prüfpunkt auf die Prüfstelle vertikal (rechtwinklig) aufgesetzt.

Rückprallhärteprüfung – Berechnung, Ergebnisse, Umrechnung

Der Untersuchungsgegenstand bei diesem Verfahren ist die Aufprallgeschwindigkeit (im Vorfeld bekannt) und die Rückprallgeschwindigkeit (zu ermitteln). Denn infolge des Aufpralls und der damit verbundenen plastischen Verformung der Prüffläche, kommt es zu Abweichungen zwischen den Geschwindigkeiten.

Das Verhältnis zwischen beiden Geschwindigkeiten wird induktiv, also ohne Kontakt gemessen und anschließend ein Härtewert ermittelt. Dabei wird die Geschwindigkeit des Schlagkörpers zum Beispiel mittels eines an einer feststehenden Spule induzierten Spannungssignals gemessen.

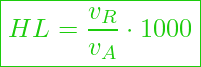

“Der Härtewert nach Leeb (HL) errechnet sich aus dem Verhältnis von Rückprallgeschwindigkeit und Aufprallgeschwindigkeit multipliziert mit dem Faktor 1000.”

Diesen Härtewert bezeichnet man als Härtewert nach Leeb HL. Formal bestimmt sich der Härtewert mit der nachfolgenden Gleichung

– Härtewert nach Leeb

– Härtewert nach Leeb

Mit Hilfe von Umrechnungsfaktoren lässt sich dieser Härtewert in die bekannten Härteskalen nach

- Brinell

,

- Vickers

,

- Rockwell

sowie

- Zugfestigkeit

umrechnen.

Alternativ lässt sich aber auch die Rückprallstrecke messen und daraus Rückschlüsse zur Rückprallenergie gezogen werden. Unter zur Hilfenahme einer passenden Tabelle, können dann auch aussagen zur Festigkeit getroffen werden.

Rückprallhärteprüfung – Anwendungsbereiche / Werkstoffe

Die Rückprallhärteprüfung eignet sich besonders gut für

- Große Bauteile,

- Grobkörnige Bauteile,

- Gussteile,

- Schmiedeteile,

- Rohre mit großen Wanddicken.

- Beton

Rückprallhärteprüfung – Beispiele zur Namensgebung

Die Angabe der Rückprallhärteprüfung erfolgt in Leeb-Härte. Die nachfolgenden Angaben sind stellvertretend für alle Messwerte aufgeführt:

Gegeben ist uns folgende Angabe: 720 HLD

daraus können wir ableiten:

720 = gemessener Leebwert / Leebhärte

HL = Messverfahren zur Härteprüfung nach Leeb

D = Kennzeichen für das eingesetzte Schlaggerät

Gegeben ist uns folgende Angabe: 620 HLG

daraus können wir ableiten:

620 = gemessener Leebwert / Leebhärte

HL = Messverfahren zur Härteprüfung nach Leeb

G = Kennzeichen für das eingesetzte Schlaggerät

++ Videoclip – Rückprallhärteprüfung ++

Dynamische Härteprüfung – Poldihammer

Das Verfahren mit dem Poldihammer ist ebenfalls eine dynamische Härteprüfung, welche sich zur Ermittlung der Härte eignet.

Poldihammer – Grundsätzliches

Dieser wurde bereits um 1900 bei der Poldihütte in Kladno bei Prag entwickelt und ist ein einfaches Gerät zur Schlaghärteprüfung. Es gehört zu den dynamisch plastischen Verfahren der Härteprüfung und ist eine Abwandlung der klassischen herkömmlichen stationären Brinell-Prüfmethode. Aus diesem Grund ist hier auch eine Umrechnung zulässig.

“Den ermittelten Härtewert nennt man in der Industrie Poldihärte.”

Die “Poldihärte” unterscheidet sich von dem genaueren Wert der Brinellhärte aus einem Prüflabors, weil sich die längere Druckbeanspruchung einer Presse anders auswirkt als ein kurzer Hammerschlag eines Schlaghärteprüfers.

Zudem sind beim Poldihammer die Druckkräfte auf den Vergleichshärtestab und das Probestück nicht völlig identisch.

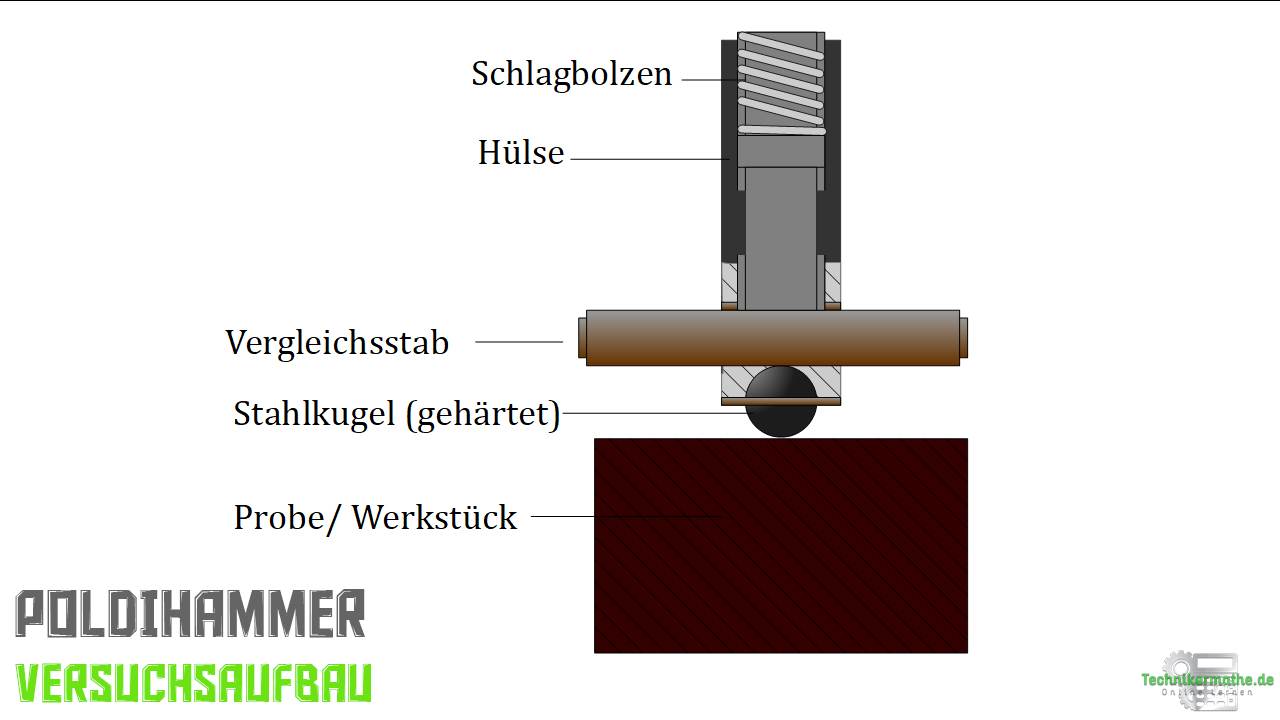

Poldihammer – Aufbau / Prinzip

Der Poldihammer als Prüfgerät besteht aus einem in einer Hülse geführten Schlagbolzen, der unten eine Kugel aus Hartmetall führt. Der Durchmesser der Kugel beträgt . Zwischen Kugel und Schlagbolzen wird ein Härtevergleichsstab eingeführt und durch eine Druckfeder des Schlagbolzens arretiert.

Die Kugel selber wird nur seitlich durch die Hülse geführt und berührt den Härtevergleichsstab (hinten) und das Prüfstück (vorne) lose.

Eine ähnliche Funktionsweise hat der Baumann-Hammer bei dem eine 5-mm-Prüfkugel nicht durch Hammerschlag, sondern durch den Schlag einer Stahlfeder in die Probe eingedrückt wird

Poldihammer – Prüfungsablauf

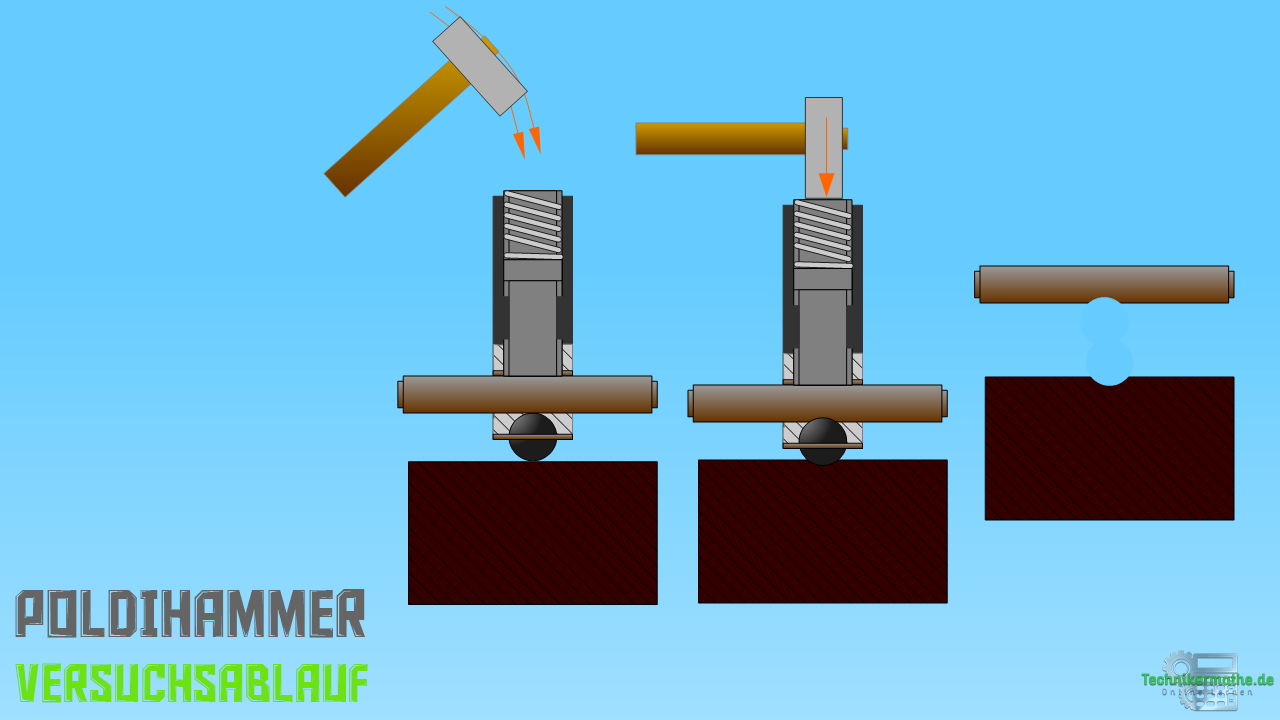

Man setzt den Poldihammer lotrecht auf das Prüfstück auf. Durch den Schlag mit einem konventionellen Hammer (1kg schwer) wird die Kugel sowohl in das Prüfstück als auch in den auf der anderen Seit der Kugel befindlichen Vergleichsstab eingedrückt.

In der nachfolgenden Abbildung ist der Vorgang noch mal dargestellt:

Poldihammer – Berechnung, Ergebnisse, Umrechnung

Beide Eindrücke werden anschließend mit einem Fadenleser (Lupe) oder einem Mikroskop vermessen. Aus dem Verhältnis der beiden Eindrücke kann unter Hinzunahme von Vergleichstabellen die Härte des Prüfstücks bestimmt werden.

Aus dem Verhältnis der beiden Eindruckdurchmesser kann mit Hilfe einer einfachen Formel die Härte des Prüfstücks als Härte nach Brinell (HB) berechnet werden.

Dies ist möglich, das sich die beiden Durchmesser wie die Härten von Prüfstück und Vergleichsstab verhalten.

Ermittelt wird der Härtewert und die anschließende Überführung in die Härte nach Brinell mit den beiden nachfolgenden Formeln:

Wobei hier nach aufgelöst gilt:

Kennzahlen

Brinellhärte des Prüfstücks

Brinellhärte des Vergleichsstabs

Differenz aus Kugeldurchmesser und Eindruckdurchmesser des Prüfstücks

Differenz aus Kugeldurchmesser und Eindruckdurchmesser des Vergleichsstabs

Durchmesser der Kugel

Eindruckdurchmesser des Prüfstücks

Eindruckdurchmesser des Vergleichsstabs

Poldihammer – Anwendungsbereiche / Werkstoffe

Die mit der dynamischen Härteprüfung “Poldihammer” ermittelten Härtewerte stimmen zwar nicht exakt mit den statisch ermittelten Härtewerten nach Brinell überein, sind aber für die meisten Ansprüche der Industrie ausreichend. Daher wird diese dynamische Härteprüfung gerne mobil eingesetzt.

Geeignete Werkstoffe

Das Verfahren mit dem Poldihammer eignet sich gut für die folgenden Werkstoffe:

- Unlegierte Werkstoffe

- Niedriglegierte Werkstoffe

- Werkstoffe mit Wanddicken von mehr als 2 cm Dicke.

- Werkstoffe mit einer Masse von mehr als 5 kg Gewicht.

Ungeeignete Werkstoffe

Das Verfahren mit dem Poldihammer eignet sich nicht für die folgenden Werkstoffe:

- Austenitische Stähle

- Rostfreie Stähle

- Kaltgehärtete Stähle

- Unmagnetische Stähle

- Werkstoffe mit Wanddicken von weniger als 2 cm Dicke.

- Werkstoffe mit einer Masse von weniger als 5 kg Gewicht.

++ Videoclip – Poldihammer ++

Dynamische Härteprüfung – UCI-Verfahren

Das UCI-Verfahren ist ein modifiziertes Verfahren des Vickersverfahrens.

UCI-Verfahren – Grundsätzliches

Bei dem UCI-Verfahren handelt es sich um eine dynamische Härteprüfung (bzw. quasi-statische) unter dem Einsatz von Ultraschall. Man spricht auch von einem Ultraschall-Härteprüfer

Die englische Bezeichnung des Verfahrens ist: Ultrasonic Contact Impedance

Das Verfahren geht auf Claus Kleesattel zurück, der das Patent hierzu im Jahr 1961 anmeldete. und wird seit Jahrzehnten erfolgreich im Bereich Metallverarbeitung und der zugehörigen Härteprüfung eingesetzt.

Ähnlich wie beim Poldihammer hat das UCI-Verfahren den Vorteil, dass selbst große, schwere und unbewegliche Bauteile geprüft werden können. Dort wo statische Prüfmethoden nicht eingesetzt werden können, weist das UCI-Verfahren eine hohe Zuverlässigkeit und Schnelligkeit in der Anwendung auf.

Alle wichtigen Informationen zu dieser Prüfmethode als Verfahren für eine dynamische Härteprüfung finden sich in DIN 50159-1-2.

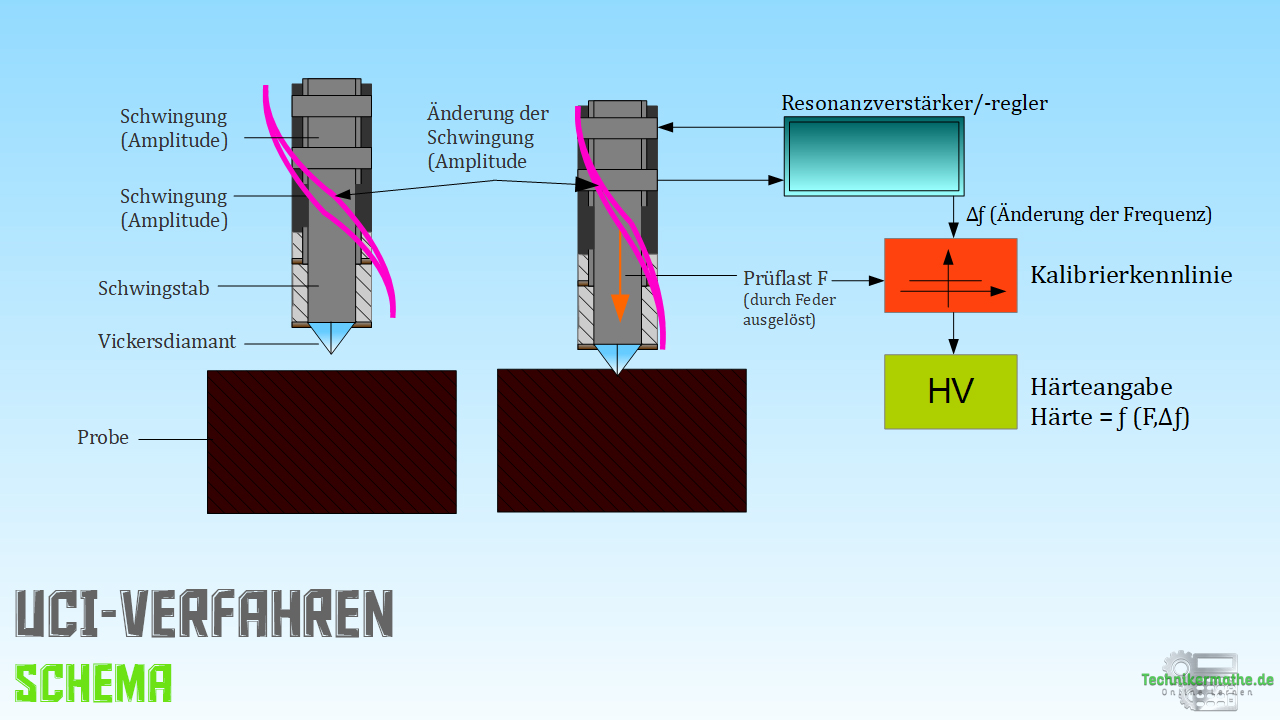

UCI-Verfahren – Aufbau / Prinzip

Das Prüfgerät im Verfahren besteht aus einer Messsonde (zumeist eine Handsonde, gelegentlich auch Motor-Messonde), sowie ein digitales Prüfgerät zur Auswertung, Abspeicherung und anschließenden Vergleichsmöglichkeiten der ermittelten Werte.

Die Härteprüfung erfolgt dreidimensional, mit geringen Raummaßen und ist selbst an schwer zugänglichen Stellen möglich.

Das Verfahren wird als Quasi-Statisches Verfahren geführt, da es nach dem Prinzip der Frequenzverschiebung arbeitet.

Dabei wird eine Prüfsonde mit Pyramide in der Unterseite infolge einer festgelegten Federkraft vertikal im Lot auf die Oberfläche des Prüfstücks gedrückt.

Anders als beim Verfahren nach Vickers findet keine optimische Vermessung der Diagonale des Eindrucks in die Oberfläche statt, sondern es werden die entstandenen Prüfeindrucksflächen durch Messer der Verschiebung der zuvor eingeleiteteten Ultraschallfrequenz infolge der Prüfkraft elektronisch erfasst. Diese Veränderung der Frequenz (zumeist Frequenzerhöhung) entsteht durch Kontaktimpedanz.

Dieser Sachverhalt gilt:

- Wenn die Pyramide bei einem harten Werkstoff nur gering in die Oberfläche eingedrückt wird, so ergibt sich daraus folglich nur eine geringe Verschiebung der Ultraschallfrequenz.

- Wenn die Pyramide bei einem weichen Werkstoff nun stark in die Oberfläche eingedrückt wird, so ergibt sich daraus folglich nur eine größere Verschiebung der Ultraschallfrequenz.

Das UCI-Verfahren erlaubt zudem eine automatisierte Härteprüfung im Produktlinien.

UCI-Verfahren – Prüfungsablauf

Je nach Prüfanforderung, dh. der aufgebrachten Prüflast (1N-98N) kommen unterschiedliche Prüfsonden zum Einsatz.

“Bevor die Prüfung beginnt muss die Oberfläche angeschliffen werden und frei von Fremdstoffen sein.”

Die in der Hand geführte Messsonde wird manuell positioniert oder bei bedarf mit einem Stativ lotrecht auf dem Prüfstück positioniert. Nachdem die Prüfsonde senkrecht zum Prüfstück steht und auf dieses gedrückt wird, kann die Härteprüfung beginnen.

Der Stab in der Messsonde wird in Längsrichtung zu Schwingungen angeregt, dabei schwingt der Stab in seiner Eigenresonanzfrequenz. Sobald der Diamant am Stabende in die Probe eindringt, kommt es zur Dämpfung der Schwingung. Die Änderung kann leicht gemessen und in einem Härtewert umgerechnet werden.

Nach ca. 1 Sekunde wird das gemessene Härtewert digital angezeigt und für spätere Auswertungen abgespeichert.

Die automatische Abspeicherung hat den Vorteil, dass sich der Prüfer vollständig auf die Positionierung der Sonde konzentrieren kann.

Sobald die Prüfkraft an einem Messpunkt erreicht ist, liegt schon der Wert der Härtemessung vor. Der Prüfer erfährt dies durch ein akustisches Signal.

“Anders als Handmesssonden haben Motormesssonden den Vorteil, dass sie präzisere Ergebnisse liefern, da die Prüfkraft durch einen integrierten Motor aufgebracht wird.”

UCI-Verfahren – Härteprüfer

Der Ultraschallhärteprüfer hat den Vorteil, dass er Messungen an unterschiedlichen Teilen erlaubt, da das Gerät so programmiert ist, dass es in unterschiedlichen Messeinheiten messen kann. Je nach Werkstoff werden die Ergebnisse in Brinellhärte, Vickershärte oder Rockwellhärte ausgegeben.

Die Kalibierung erlaubt den Prüfer das Gerät nach jeder Messung neu zu kalibrieren.

Wird das Gerät über einen Zeitraum von mehr als drei Monaten nicht genutzt, so wird vor dem Einsatz eine Neukalibrierung empfohlen. Auch Änderungen der Prüfbedingungen oder starke Abweichungen zwischen zwei Messung sollten in einer neuen Kalibrierung münden.

UCI-Verfahren – Berechnung, Ergebnisse, Umrechnung

Das bei diesem Verfahren durch die Pyramide ein punktförmiger Prüfeindruck entsteht, ist wie beim klassischen Vickersverfahren auch hier mit einer Varianz der einzelnen Prüfergebnisse zu rechnen.

Der Härtewert über die Frequenzerhöhung ergibt sich aus der Relation von Prüfkraft, Eindruckfläche, sowie den gespeicherten Kalibrierwerten unter Berücksichtigung des Elastizitätsmoduls (E-Modul).

Kennzahlen:

= Frequenzerhöhung

Prüfkraft

Eindruckfläche

Effektiver Elastizitätsmodul

“Die Angabe des Härtewertes erfolgt in HV (Vickershärte) mit dem Zusatz UCI.”

UCI-Verfahren – Beispiel

Vom Hersteller erhalten wir folgende Angabe:

Daraus können wir folgende Angaben erschließen:

Geprüfter Härtewert,

Härteskala nach Vickers,

Prüfverfahren – Härte UCI

UCI-Verfahren – Anwendungsbereiche / Werkstoffe

Nachfolgend findest du eine Übersicht zu den Anwendungsbereichen und Werkstoffen die für das UCI-Verfahren geeignet sind.

Anwendungsbereiche

- Ergänzung zu den statischen Härteprüfverfahren im Prüflabor,

- Qualitätskontrolle im Materialeingangs– und Produktausgangsbereich,

- Kontrolle ein eingebauten Komponenten,

- für Gehärtete Oberflächen,

- für Komplexe Geometrien,

- Schweißnähte und thermische Schnittkanten,

- für schnelle Messungen,

- für schwierige Oberflächen.

Werkstoffe

Diese dynamische Härteprüfung ist bei der Werkseinstellung des Prüfgerätes nur für

- unlegierte Werkstoffe,

- niedriglegierte Werkstoffe

zulässig.

Ist hingegen die Messung von hochlegierten Werkstoffen erforderlich so muss das Gerät an Proben mit bekannter Härte kalibriert werden. Anschließend ist ein Einsatz für alle Werkstoffe zulässig.

Darüber hinaus ist zu beachten, dass das Prüfstück eine Mindestdicke von 0,3 cm aufweist und eine Mindestmasse von 300 g besitzt. Somit eignet sich das Verfahren auch für dünnwandige Prüfstücke.

Sind diese Umstände gegeben, so können auch Schweißnähte und Werkstoffe mit feinkörnigem Gefüge geprüft werden.

UCI-Verfahren – Vorteile gegenüber anderen Verfahren der dynamischen Härteprüfung

Nachfolgend sind ein paar Vorteile des UCI-Verfahren gegenüber anderen Verfahren aus dem Bereich dynamische Härteprüfung aufgeführt.

- Schnellere und gleichzeitig zuverlässige Messung (ca. 1 Sekunde),

- gute Automatisierbarkeit der Messung (optimal für Produktlinien),

- hohe Reproduktionszahl und geringe Anzahl von unsymmetrischen Prüfeindrücken,

- gesamte Kontaktfläche geht in die Berechnung der Härte ein, nicht nur der Durchmesser

- einfaches lotrechtes Justieren,

- vielfältige Anpassungmöglichkeiten an unterschiedlichste Prüfaufgaben

++ Videoclip – UCI-Verfahren ++

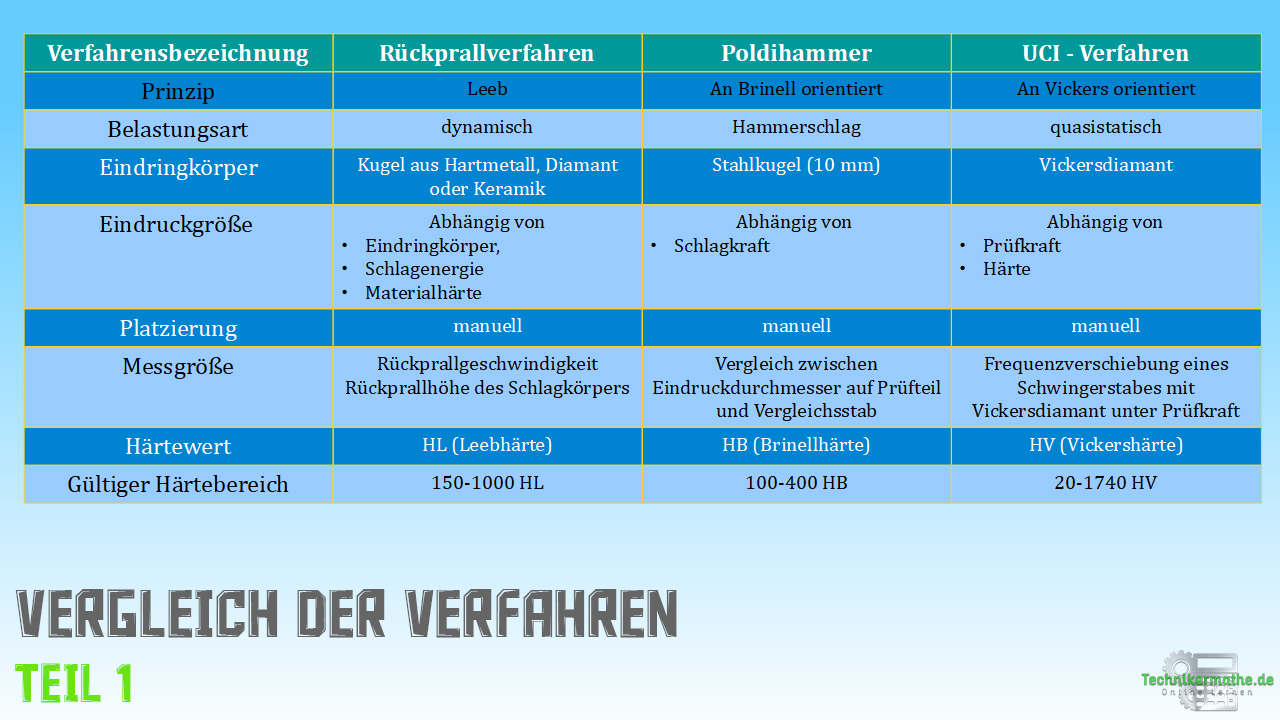

Dynamische Härteprüfung – Übersicht der Verfahren

Zum Abschluss dieses Thema erhältst du noch einen umfassenden Überblick zu den drei Verfahren aus dem Bereich dynamische Härteprüfung.

Vergleich der Verfahrenseigenschaften

Vergleich der Werkstoffeigenschaften, Probenbeschaffenheiten

Was gibt es noch bei uns?

Tausende interaktive Übungsaufgaben

Quizfrage 1

Quizfrage 2

“Wusstest du, dass unter jedem Kursabschnitt eine Vielzahl von verschiedenen interaktiven Übungsaufgaben bereitsteht, mit denen du deinen aktuellen Wissensstand überprüfen kannst?”

Das erwartet dich!

Unser Dozent Jan erklärt es dir in nur 2 Minuten!

Auszüge aus unserem Kursangebot!

Hat dir dieses Thema gefallen? – Ja? – Dann schaue dir auch gleich die anderen Themen zu den Kursen

WT3 (Werkstoffprüfung) und

TM1 (Technische Mechanik – Statik) an.

Perfekte Prüfungsvorbereitung für nur 14,90 EUR/Jahr pro Onlinekurs

++ Günstiger geht’s nicht!! ++

Oder direkt >> Mitglied << werden und >> Zugriff auf alle 26 Kurse << (inkl. >> Webinare << + Unterlagen) sichern ab 8,90 EUR/Monat

++ Besser geht’s nicht!! ++

Technikermathe.de meets Social-Media

Dein Technikermathe.de-Team