Mehr zu diesem Thema und der Werkstofftechnik findest du im Kurs: WT3-Werkstoffprüfung

Statische Eindringverfahren

Greifen wir nochmals den Kerngedanken zur Härte auf:

Härte ist der Widerstand eines Werkstoffes gegen das Eindringen eines anderen härteren Werkstoffes.

Aus diesem Sachverhalt von Adolf Martens (begründete die Wissenschaft der Werkstoffprüfung in Deutschland – Martenshärte -) heraus, stellt sich die Frage, ob sich dies nicht nutzen lässt um die Härte eines Werkstoffes zu bestimmen und somit in einen Vergleich mit anderen Werkstoffen zu bringen.

Die statischen Eindringverfahren basieren auf diesem Gedanken. Denn wählt man einen hochfesten Werkstoff als Eindringkörper und lässt ihn unter Hinzunahme eine Prüfkraft auf einen beliebigen Werkstoffe einwirken, so muss der Eindruck je nach Werkstoff und seiner gegebenen Härte unterschiedlich stark ausfallen.

Denn je tiefer der Eindruck im Werkstoff im Vergleich zu den Eindrücken anderen Werkstoffen unter den gleichen Prüfbedingungen ist, umso weicher muss dieser gegenüber den Vergleichswerkstoffen sein.

Die statischen Eindringverfahren zählen zu den meist angewendeten Verfahren im Zusammenhang mit einer Werkstoffprüfung. Denn neben der Härteangabe, ist eine Umrechnung in andere technisch wichtige Werkstoffeigenschaften, wie Festigkeit und Verschleißbeständigkeit möglich.

Zudem ist die Ermittlung der Härte weitestgehend einfach und mit wenig Aufwand verbunden. Auch erfahren die geprüften Bauteile/Werkstoffe eine beinahe zerstörungsfreie Prüfung und können im Anschluss weiter eingesetzt werden.

Diese Vorteile haben ebenfalls dazu geführt, dass die drei Verfahren nach Brinell, Vickers und Rockwell auch international sehr hohe Beliebtheit genießen, wenn es um die Bestimmung der Härte geht.

Die gesamte Übersicht der statischen Eindringverfahren ist nachfolgend aufgelistet

- Brinell

- Vickers

- Rockwell

- Kleinlasthärteprüfung

- Mikrohärteprüfung

Je nach Prüfverfahren erhält man am Ende der Prüfung einen Härtewert, der sich immer anders berechnet, weshalb immer zusätzlich eine Verfahrensangabe erforderlich ist.

Verfahrensaufbau – Unterscheidungskriterien

Für jedes Prüfverfahren kommt entweder eine individuelle Maschine oder einer Universalprüfmaschine zum Einsatz. Der wesentliche Unterschied zwischen den Verfahren besteht in der Geometrie der Eindringkörper und dem Werkstoffe aus welchem dieser hergestellt wird.

Darüber hinaus variieren je nach Verfahren die Art und Höhe der Belastung sowie der Wahl der geometrischen Werte des Eindrucks zur Berechnung der Härte.

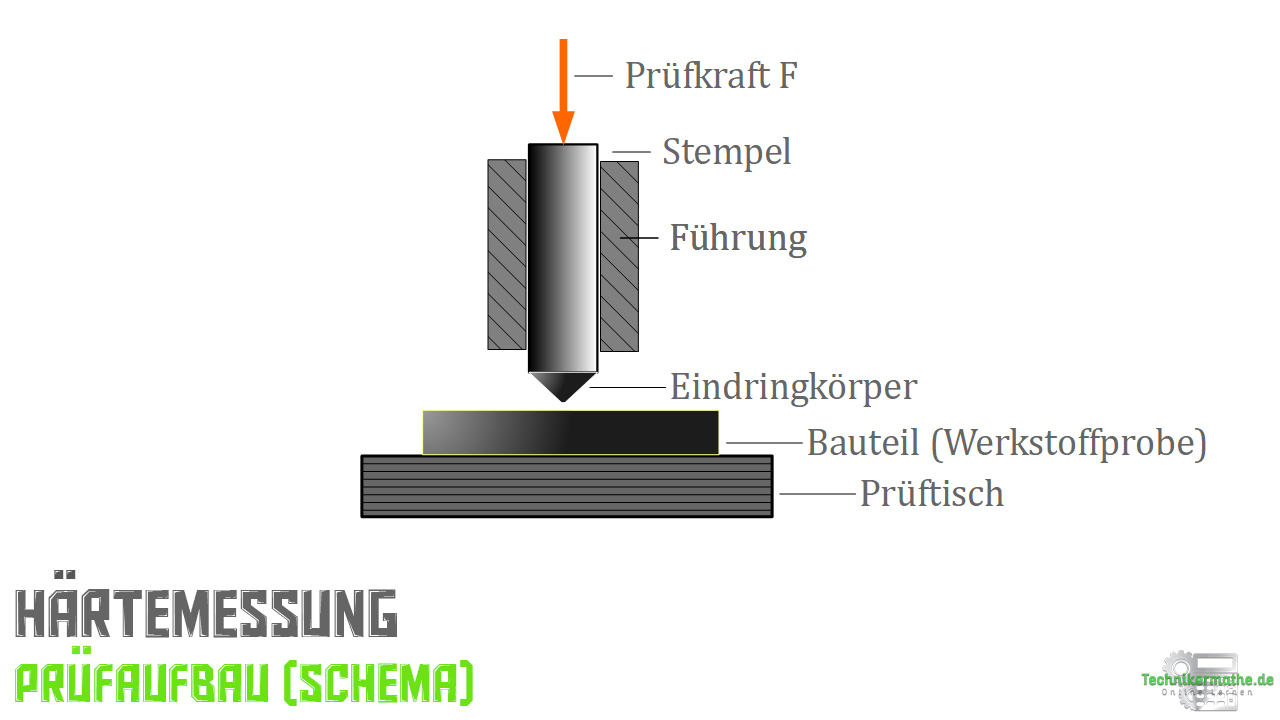

Verfahrensaufbau – Prüfmaschine

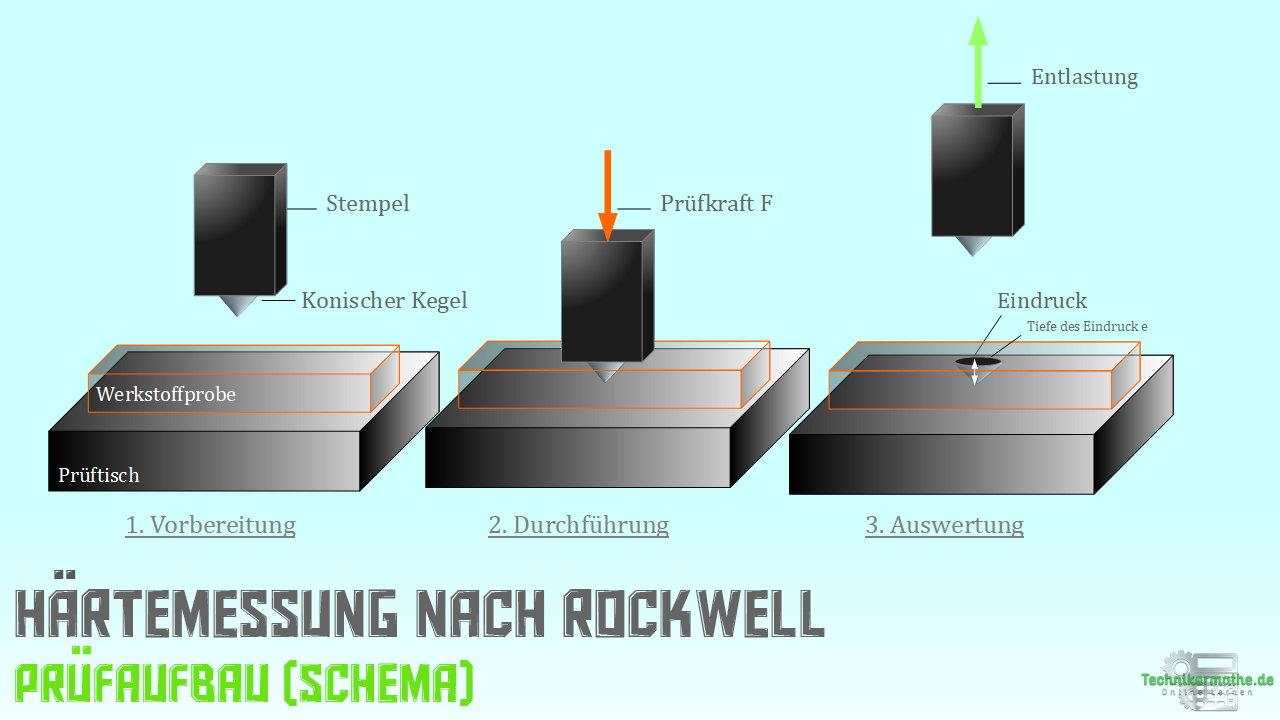

In der nachfolgenden Abbildung siehst du den allgemeinen Aufbau der Härtemessung als Schema:

Das Prüfstück (zu prüfendes Bauteil/Werkstoffprobe) liegt dabei starr auf dem Prüftisch. Darüber befindet sich die Führung und der darin geführte Druckstempel. An der Unterseite des Druckstempels befindet sich der Eindringkörper, der je nach Verfahren eine

- Kugel aus Stahl oder Hartmetall

- Diamantpyramide (vierseitig)

- Diamantkegel (konisch zulaufend)

ist.

Um dem Prüfvorgang durchzuführen, wird der Druckstempel mit einer vertikal wirkenden Prüfkraft beaufschlagt und bewirkt ein Einpressen des Eindringkörpers in das Prüfstück. Nach einer verfahrensabhängigen Verweildauer (Prüfdauer, Einwirkdauer) wird die Prüfkraft wieder entfernt und es verbleibt ein Eindruck, der je nach Verfahren anders ausgemessen wird um den Härtewert zu ermitteln.

Eindringverfahren – Verfahren nach Brinell

Das Härteprüfverfahren nach Brinell wurde im Jahr 1900 auf der Pariser Weltausstellung erstmalig der Weltöffentlichkeit präsentiert.

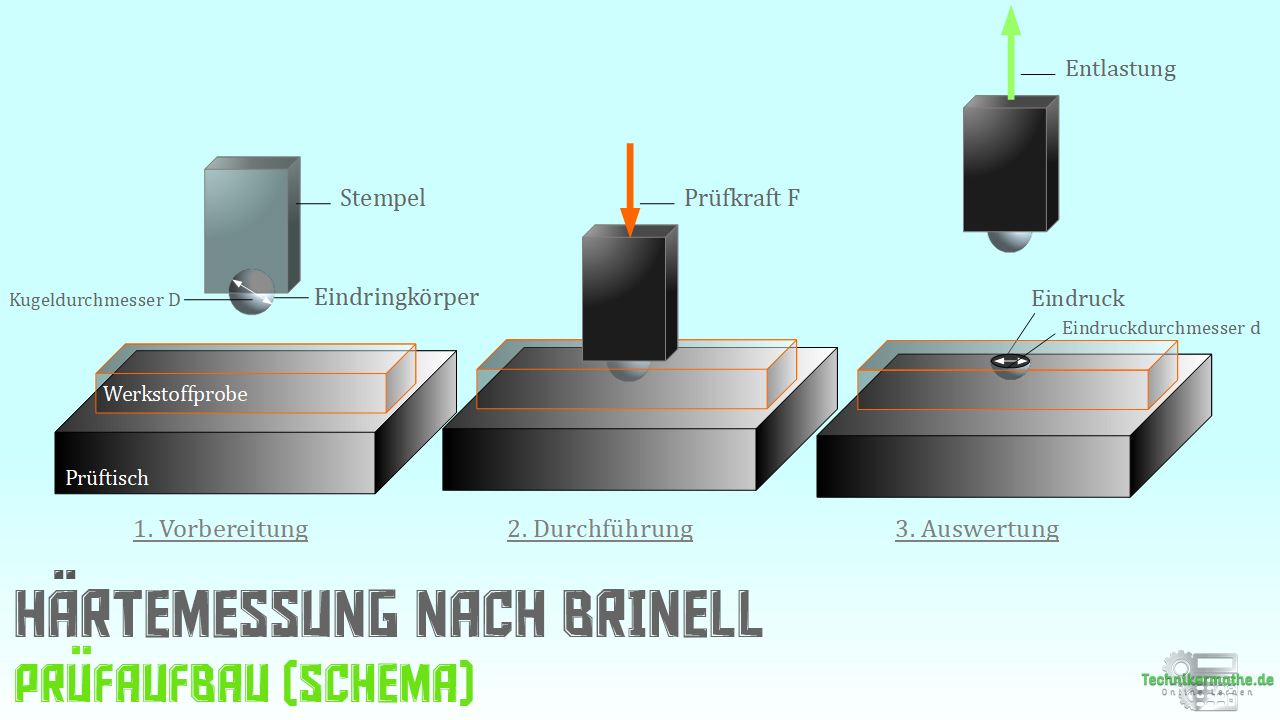

Verfahrensablauf

Das Härteprüfverfahren nach Brinell ist eines der wichtigsten Verfahren in der Werkstoffprüfung. Hier wird eine Kugel (Eindringkörper) aus gehärtetem Stahl oder Hartmetall unter einer bestimmten Last in den Prüfkörper gedrückt.

Die Last wird über einen festgelegten Zeitraum t gehalten. Nach der Entlastung wird der im Prüfstück entstandene Durchmesser des Eindrucks ![]() kreuzweise ausgemessen.

kreuzweise ausgemessen.

Der Schrittweise Verfahrensablauf ist nachfolgend dargestellt:

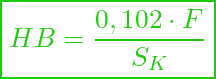

Berechnung der Brinellhärte

“Für aussagekräftige Ergebnisse wird der Versuch und die zugehörige Messung mehrmals wiederholt und daraus ein Mittelwert gebildet. Diesen Mittelwert nutzt man anschließend zur Berechnung der Brinellhärte HB.”

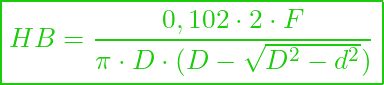

Der Härtewert HB errechnet sich aus dem Quotienten der aufgewendeten Prüfkraft und der errechneten Oberfläche des erzeugten Eindrucks.

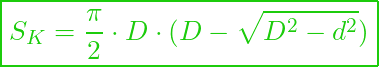

Dieser Eindruck entspricht der Oberfläche des Kugelabschnitts welcher den Eindruck verursacht hat. Man spricht hier auch von der Kugelkappe oder der Kalotte.

Brinellhärte

Brinellhärte

mit

Kennzahlen

![]() Prüfkraft (in kp (bzw. N)

Prüfkraft (in kp (bzw. N)

![]() Konstante zur Umrechnung von in N (Newton)

Konstante zur Umrechnung von in N (Newton)

![]() Kalottenfläche

Kalottenfläche

mit

Kennzahlen

![]() Kreiszahl PI

Kreiszahl PI

![]() Kugeldurchmesser (in mm)

Kugeldurchmesser (in mm)

![]() Durchmesser des erzeugten Eindrucks (in mm)

Durchmesser des erzeugten Eindrucks (in mm)

![]() kommt eine besondere Bedeutung zu, denn dies ist der Messwert. Die anderen Werte hatten wir bereits im Vorfeld gegeben.

kommt eine besondere Bedeutung zu, denn dies ist der Messwert. Die anderen Werte hatten wir bereits im Vorfeld gegeben.

Obwohl sich in der Gleichung Angaben zur Kraft und Geometrie wiederfinden, wird das Ergebnis ohne Einheiten angegeben (dimensionslos) und stattdessen ein HB an die Zahl angehängt.

Für ein zuverlässiges Ergebnis ist darauf zu achten, dass der Durchmesser des Eindrucks zwischen einem Wert von ![]() bis

bis ![]() liegt.

liegt.

Die Vollständige Gleichung sieht letztlich wie folgt aus:

– Brinellhärte

– Brinellhärte

Normung des Verfahren

Die gesamte Härteprüfung nach Brinell ist nach DIN EN 10003-1 genormt. Darin befinden sich alle Angaben zur Durchführung der Härteprüfung, wie z.B. Geltungsbereiche nach dem Werkstoff des Eindringkörpers:

![]() für Stahlkugeln

für Stahlkugeln

![]() für Hartmetallkugeln

für Hartmetallkugeln

Weitere Festlegungen für die Prüfkraft und den Kugeldurchmesser ergeben sich über den Beanspruchungsgrad, welcher materialabhängig ist.

Beispiele zur Brinellhärte

Uns liegt ein Werkstoff mit folgender Härteangabe vor: 220 HBS 6/750/30

Aus dieser Angabe können wir folgendes ableiten:

- – 220: Der Werkstoff hat einen Brinellhärtewert von 220

- – HBS: Es wurde eine Stahlkugel für den Versuch verwendet

- – 6: Der Kugeldurchmesser beträgt 6 mm

- – 750: Die Prüfkraft beträgt 750 kp (Kilopond), das entspricht 7355 N (Newton)

- – 30: Die Einwirkdauer der Prüfkraft beträgt 30 s (Sekunden)

Uns liegt ein Werkstoff mit lediglich folgender Härteangabe vor: 260 HBS

Auch aus dieser Angabe können wir alle Werte ableiten. Denn hier liegen Normalbedingungen mit genormten Parametern vor, weshalb weitere Angaben entfallen können:

- – 260: Der Werkstoff hat einen Brinellhärtewert von 260

- – HBS: Es wurde eine Stahlkugel für den Versuch verwendet

- – Der Kugeldurchmesser beträgt 10 mm

- – Die Prüfkraft beträgt 29420 N (Newton)

- – Die Einwirkdauer der Prüfkraft beträgt 30 s (Sekunden)

++ Videoclip zum Verfahren – Härteprüfung nach Brinell ++

In diesem Clips erhältst du nochmals einen Überblick zum Verfahren nach Brinell als Zusammenfassung.

Eindringverfahren – Verfahren nach Vickers

Als zweites Verfahren stellen wir dir jetzt der Härteprüfverfahren nach Vickers vor.

Diese Verfahren ergab sich aus der Problematik, dass das Verfahren nach Brinell ab einer gewissen Härte des zu prüfenden Werkstoffs keine zuverlässigen Werte mehr liefert.

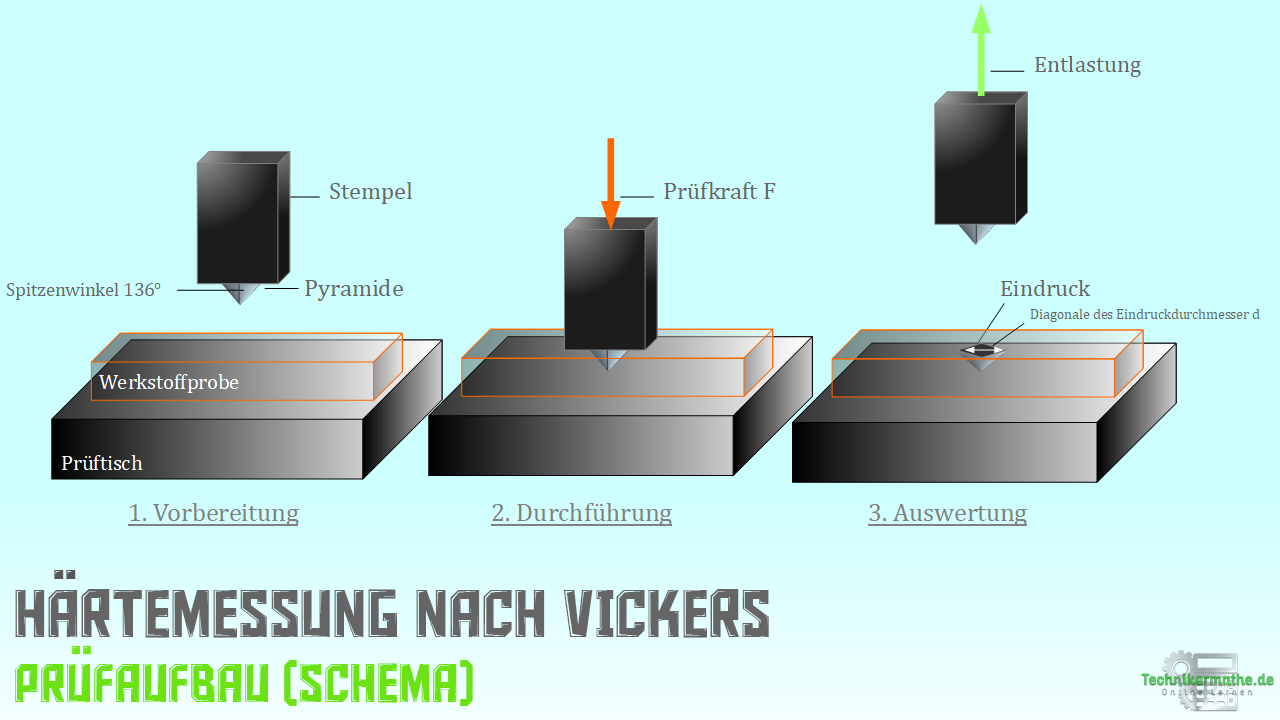

Verfahrensablauf

Auch das Härteprüfverfahren nach Vickers zählt zu einem der wichtigsten Verfahren in der Werkstoffprüfung. Hier wird eine vierseitige Diamantpyramide (Eindringkörper) mit einem Spitzenwinkel von 136° unter einer bestimmten Last in den Prüfkörper gedrückt.

Die Last wird über einen festgelegten Zeitraum t gehalten. Nach der Entlastung wird der im Prüfstück entstandene diagonale Durchmesser des Eindrucks ![]() kreuzweise ausgemessen.

kreuzweise ausgemessen.

Der Schrittweise Verfahrensablauf ist nachfolgend dargestellt:

Berechnung der Vickershärte

Für aussagekräftige Ergebnisse wird auch bei diesem Verfahren der Versuch und die zugehörige Messung mehrmals wiederholt und daraus ein Mittelwert gebildet. Diesen Mittelwert nutzt man anschließend zur Berechnung der Vickershärte HV.”

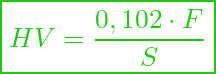

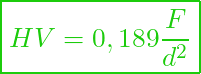

Der Härtewert HV errechnet sich aus dem Quotienten der aufgewendeten Prüfkraft und der errechneten Oberfläche des erzeugten Eindrucks.

Dieser Eindruck entspricht der Oberfläche der Spitze der vierseitigen Pyramide, welche den Eindruck verursacht hat.

Vickershärte

Vickershärte

mit

Kennzahlen

![]() Prüfkraft (in kp (bzw. N)

Prüfkraft (in kp (bzw. N)

![]() Konstante zur Umrechnung von in N (Newton)

Konstante zur Umrechnung von in N (Newton)

![]() Oberfläche der Pyramidenspitze

Oberfläche der Pyramidenspitze

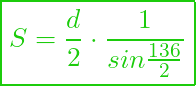

Die Pyramidenspitze errechnet sich mit:

mit

Kennzahl

![]() Durchmesser des erzeugten Eindrucks (in mm)

Durchmesser des erzeugten Eindrucks (in mm)

![]() kommt eine besondere Bedeutung zu, denn dies ist der Messwert. Die anderen Werte hatten wir bereits im Vorfeld gegeben.

kommt eine besondere Bedeutung zu, denn dies ist der Messwert. Die anderen Werte hatten wir bereits im Vorfeld gegeben.

Obwohl sich in der Gleichung Angaben zur Kraft und Geometrie wiederfinden, wird das Ergebnis ohne Einheiten angegeben (dimensionlos) und stattdessen ein HV an die Zahl angehängt.

Die Vollständige Gleichung sieht letztlich wie folgt aus:

– Vickershärte

– Vickershärte

Normung des Verfahren

Die gesamte Härteprüfung nach Vickers ist nach DIN 50133 genormt. Darin befinden sich alle Angaben zur Durchführung der Härteprüfung.

Weitere Festlegungen für die Prüfkraft und den Kugeldurchmesser ergeben sich über den Beanspruchungsgrad, welcher materialabhängig ist.

Beispiel zur Vickershärte

Uns liegt ein Werkstoff mit folgender Härteangabe vor: 640 HV 30/25

Aus dieser Angabe können wir folgendes ableiten:

- – 640: Der Werkstoff hat einen Vickershärtewert von 640

- – 30: Die Prüfkraft beträgt 30 kp (Kilopond), das entspricht 294,2 N (Newton)

- – 25: Die Einwirkdauer der Prüfkraft beträgt 25 s (Sekunden)

Ermitteln der Zugfestigkeit aus Vickershärte

Bis zu einem Wert von 650 HV kann für einen Stahlwerkstoff eine Umrechnung in Zugfestigkeit ![]() erfolgen.

erfolgen.

Hier erfolgt die Angabe dann in ![]()

++ Videoclip zum Verfahren – Härteprüfung nach Vickers ++

Härteprüfung nach Vickers

In diesem Clips erhältst du nochmals einen Überblick zum Verfahren nach Vickers als Zusammenfassung.

Eindringverfahren – Verfahren nach Rockwell

Das dritte wichtige Eindringverfahren ist das Prüfverfahren nach Rockwell. Im Gegensatz zu den beiden anderen Verfahren zeichnet sich diese Verfahren durch eine besondere Einfachheit und Schnelligkeit aus. Auch lassen sich hier mit dem Rockwellverfahren B und Rockwellverfahren C zwei Verfahren unterscheiden.

Verfahrensablauf

Wie bereits erwähnt unterscheiden wir zwei Verfahren.

Rockwellverfahren B

Hier kommt analog zum Verfahren nach Brinell eine gehärtete Stahlkugel als Eindringkörper zum Einsatz.

Rockwellverfahren C

Hier kommt analog zum Verfahren nach Vickers ein Diamantkegel (keine Pyramide) als Eindringkörper zum Einsatz mit einem Kegelwinkel von 120°.

Gemeinsamkeiten

Gemein haben beide Verfahren wieder, dass der Prüfvorgang gegenüber den Verfahren von Brinell und Vickers klar im Vorteil sind.

Während der Belastungsdauer kann zeitgleich mit Hilfe einer Messanzeige das Eindringen des Eindringkörpers in das Prüfstück live verfolgt werden. Dann hier ist der Eindringstempel der Prüfmaschine gleichzeitig teil der Messeinrichtung, welche Eindringtiefe misst.

Sobald der Wert der Messanzeige sich nicht mehr verändert, kann direkt die Härte abgelesen werden und darüber hinaus auch die Eindringtiefe.

Prüfverfahren nach Rockwell – C-Verfahren:

Vorteile der Verfahren nach Rockwell gegenüber Brinell und Vickers ( = Zeitvorteile):

- direktes Ablesen der Messwerte möglich

- keine Berechnungen oder Nachschlagen in Tabellenwerken erforderlich

- Keine Haltedauer, denn sobald der Wert sich auf dem Display nicht mehr ändert ist die Härte ermittelt.

Nachteil der Verfahren nach Rockwell gegenüber Vickers

- Die Genauigkeit ist geringer als bei Vickers

Die Prüfkraft wird bei Rockwell zweiteilig aufgebracht.

- Prüfvorkraft =

- Prüfzusatzkraft =

- Prüfgesamtkraft = Prüfvorkraft + Prüfzusatzkraft =

Berechnung der Rockwellhärte

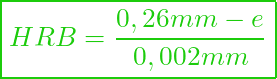

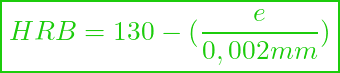

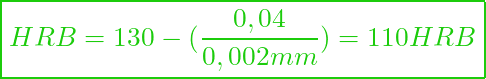

[“Für aussagekräftige Ergebnisse wird auch bei beiden Verfahren der Versuch und die zugehörige Messung mehrmals wiederholt und daraus ein Mittelwert gebildet.”Die Härtewerte HRB und HRC errechnen sich aus dem Hilfe der Eindringtiefe. Der Maximalwert der Messung beträgt beim B-Verfahren: 130 HRB und beim C-Verfahren: 100 HRC.

B-Verfahren – Berechnung

Rockwellhärte – B-Verfahren

Rockwellhärte – B-Verfahren

mit

Kennzahlen

![]() Eindringtiefe (in mm)

Eindringtiefe (in mm)

![]() Maximale Eindringtiefe (in mm)

Maximale Eindringtiefe (in mm)

![]() Schrittweite (in mm)

Schrittweite (in mm)

Alternative Berechnung

Rockwellhärte – B-Verfahren

Rockwellhärte – B-Verfahren

mit

Kennzahlen

![]() Eindringtiefe (in mm)

Eindringtiefe (in mm)

![]() Maximaler Wert der Härteskala B

Maximaler Wert der Härteskala B

![]() Schrittweite (in mm)

Schrittweite (in mm)

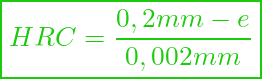

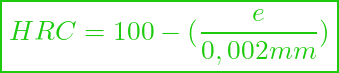

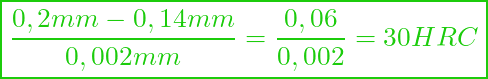

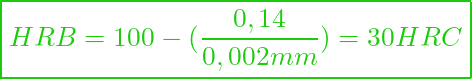

C-Verfahren – Berechnung

Rockwellhärte – C-Verfahren

Rockwellhärte – C-Verfahren

mit

Kennzahlen

![]() Eindringtiefe (in mm)

Eindringtiefe (in mm)

![]() Maximale Eindringtiefe (in mm)

Maximale Eindringtiefe (in mm)

![]() Schrittweite (in mm)

Schrittweite (in mm)

Alternative Berechnung

Rockwellhärte – B-Verfahren

Rockwellhärte – B-Verfahren

mit

Kennzahlen

![]() Eindringtiefe (in mm)

Eindringtiefe (in mm)

![]() Maximaler Wert der Härteskala C

Maximaler Wert der Härteskala C

![]() Schrittweite (in mm)

Schrittweite (in mm)

![]() kommt eine besondere Bedeutung zu, denn dies ist der Messwert. Die anderen Werte hatten wir bereits im Vorfeld gegeben.

kommt eine besondere Bedeutung zu, denn dies ist der Messwert. Die anderen Werte hatten wir bereits im Vorfeld gegeben.

Obwohl sich in der Gleichung Angaben zur Geometrie wiederfinden, wird das Ergebnis ohne Einheiten angegeben (dimensionslos) und stattdessen ein HV an die Zahl angehängt.

Normung der Verfahren

Die gesamte Härteprüfungen nach Rockwell ist nach DIN EN 10109-1 genormt. Darin befinden sich alle Angaben zur Durchführung der Härteprüfung. Sollen zudem Sinter- oder Hartmetalle gemessen werden, so müssen ebenso wie bei Feinblechen spezielle Normen herangezogen werden.

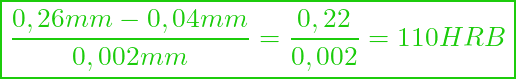

Beispiele zur Rockwellhärte

Uns liegt ein Werkstoff mit folgender ermittelter Eindringtiefe ![]() vor.

vor.

Hieraus errechnet sich eine Rockwellhärte nach dem B-Verfahren mit

bzw:

Uns liegt ein Werkstoff mit folgender ermittelter Eindringtiefe ![]() vor.

vor.

Hieraus errechnet sich eine Rockwellhärte nach dem C-Verfahren mit

bzw:

Ermitteln der Brinellhärte aus dem C-Verfahren

Es ist mit dem Ergebnis aus dem C-Verfahren nach Rockwell eine Umrechnung in Brinellhärte möglich.

Hier erfolgt die Angabe dann in ![]()

++ Videoclip zu den Verfahren – Härteprüfung nach Rockwell ++

In diesem Clips erhältst du nochmals einen Überblick zum Verfahren nach Rockwell (HRB/ HCW) als Zusammenfassung.

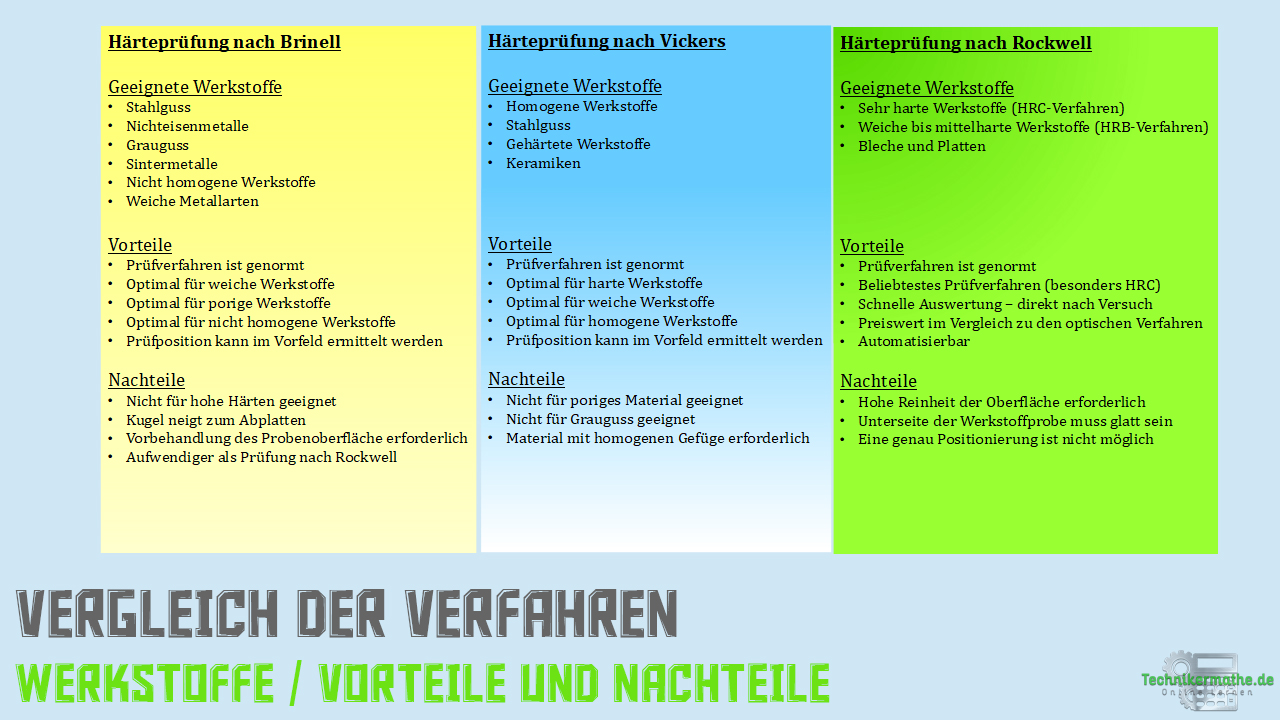

Auswahlkriterien für das richtige Härteprüfverfahren mit Vorteilen und Nachteilen

Nachfolgend findest du eine umfassende Übersicht für die Verfahren nach Brinell, Vickers und Rockwell mit entsprechend Vor- und Nachteilen zur richtigen Auswahl, je nach Anwendungszweck. Obwohl wir das Verfahren von Rockwell in das HRB und HRC-Verfahren im Normallfall unterscheiden, nehmen wir hier eine gesamtheitliche Betrachtung vor.

Nach der allgemeinen Vorstellung der statischen Eindringverfahren, stellen wir dir im kommenden Abschnitt mit der Schlaghärteprüfung und der Rückprallhärteprüfung die dynamischen Härteprüfverfahren im Detail vor. Bei den dynamischen Härteprüfverfahren handelt es sich meistens um mobile Prüfverfahren, die nicht ortsgebunden sind.

Was gibt es noch bei uns?

Tausende interaktive Übungsaufgaben

Quizfrage 1

Quizfrage 2

“Wusstest du, dass unter jedem Kursabschnitt eine Vielzahl von verschiedenen interaktiven Übungsaufgaben bereitsteht, mit denen du deinen aktuellen Wissensstand überprüfen kannst?”

Das erwartet dich!

Unser Dozent Jan erklärt es dir in nur 2 Minuten!

Auszüge aus unserem Kursangebot!

Hat dir dieses Thema gefallen? – Ja? – Dann schaue dir auch gleich die anderen Themen zu den Kursen

WT3 (Werkstoffprüfung) und

TM1 (Technische Mechanik – Statik) an.

Perfekte Prüfungsvorbereitung für nur 14,90 EUR/Jahr pro Onlinekurs

++ Günstiger geht’s nicht!! ++

Oder direkt >> Mitglied << werden und >> Zugriff auf alle 26 Kurse << (inkl. >> Webinare << + Unterlagen) sichern ab 7,40 EUR/Monat

++ Besser geht’s nicht!! ++

Technikermathe.de meets Social-Media

Dein Technikermathe.de-Team