Das Bestellpunktverfahren ist eine der wichtigsten Methoden in der Materialbedarfsplanung und Logistik, die darauf abzielt, eine optimale Bestandsführung in Unternehmen zu gewährleisten. Es stellt sicher, dass Materialien und Waren rechtzeitig nachbestellt werden, um Engpässe zu vermeiden, ohne dabei übermäßige Lagerbestände aufzubauen. Besonders in Produktionsunternehmen, die auf effiziente Lagerhaltung angewiesen sind, kommt das Bestellpunktverfahren häufig zum Einsatz.

Was ist das Bestellpunktverfahren?

Definition

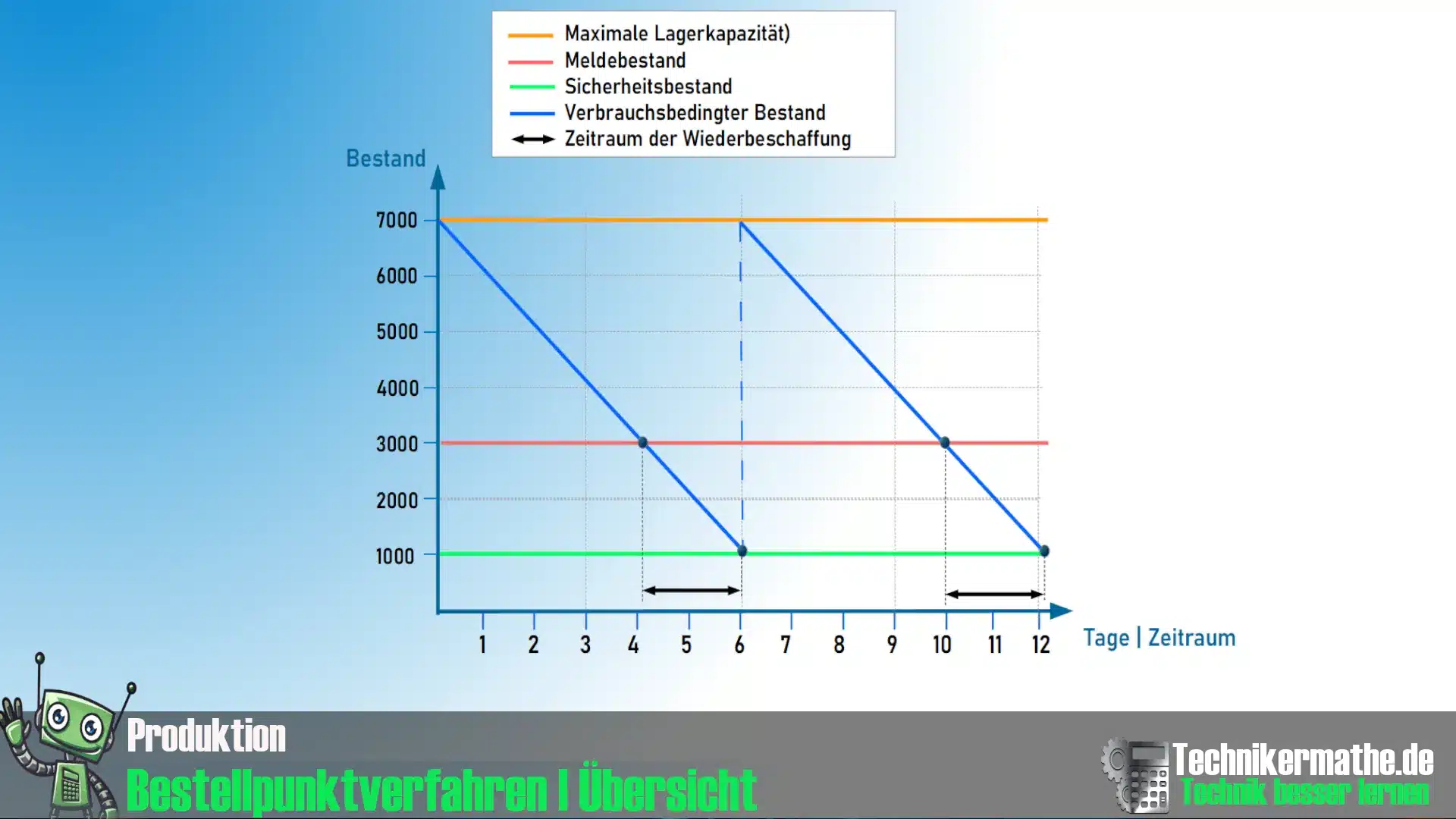

Beim Bestellpunktverfahren wird eine Bestellung immer dann ausgelöst, wenn der Lagerbestand eines Materials oder eines Produkts den sogenannten Meldebestand erreicht oder unterschreitet. Der Meldebestand wird so berechnet, dass während der Lieferzeit noch ausreichend Material verfügbar ist, um die Produktion aufrechtzuerhalten. Das Verfahren eignet sich besonders für Materialien mit schwankendem oder unregelmäßigem Verbrauch, bei denen eine präzise Planung der Lagerhaltung notwendig ist.

Bedeutung des Verfahrens in der Produktion

Es spielt eine zentrale Rolle in der just-in-time-Produktion, da es sicherstellt, dass benötigte Materialien genau dann verfügbar sind, wenn sie gebraucht werden. Durch die automatische Auslösung einer Bestellung bei Erreichen des Meldebestands wird die Gefahr von Produktionsengpässen minimiert. Gleichzeitig reduziert das Verfahren die Kosten durch übermäßige Lagerbestände und vermeidet Kapitalbindung in unnötigen Vorräten.

Vorteile des Bestellpunktverfahrens

-

Flexibilität bei schwankender Nachfrage: Das Verfahren ist besonders effektiv, wenn der Materialverbrauch schwer vorhersehbar ist oder unregelmäßig erfolgt. Es passt sich flexibel den tatsächlichen Bedarfen an.

-

Automatisierte Bestellprozesse: In modernen ERP-Systemen kann das Verfahren automatisiert werden. Sobald der Meldebestand erreicht wird, erfolgt die Bestellung automatisch, ohne dass manuelle Eingriffe notwendig sind.

-

Minimierung von Lagerhaltungskosten: Durch die bedarfsgerechte Nachbestellung werden die Lagerbestände optimiert. Überflüssige Bestände und damit verbundene Lagerkosten werden vermieden.

-

Vermeidung von Produktionsunterbrechungen: Da die Bestellungen rechtzeitig ausgelöst werden, ist stets genug Material vorhanden, um eine reibungslose Produktion sicherzustellen.

-

Einfache Implementierung: Das Verfahren ist einfach zu implementieren und kann mit minimalem Aufwand in bestehende Lager- und Produktionssysteme integriert werden.

Anwendung des Bestellpunktverfahrens

Das Bestellpunktverfahren findet in zahlreichen Branchen Anwendung, insbesondere in der Produktion, Logistik und im Handel. Es ist besonders sinnvoll für Materialien und Produkte, deren Verbrauchsmenge schwer vorhersehbar ist oder stark schwankt.

Beispiele:

Hier sind einige Beispiele für die Anwendung des Verfahrens in der Produktion:

- Rohstofflager für die Lebensmittelherstellung: Ein Lebensmittelhersteller verwendet das Bestellpunktverfahren, um sicherzustellen, dass die Lagerbestände an wichtigen Rohstoffen wie Mehl, Zucker und Gewürzen nicht erschöpft sind. Sobald der Lagerbestand eines bestimmten Rohstoffs einen vordefinierten Meldebestand erreicht, wird eine Bestellung für die Wiederbeschaffung ausgelöst.

- Ersatzteillager in der Automobilproduktion: In der Automobilproduktion werden Ersatzteile für die Fertigung und Wartung von Fahrzeugen auf Lager gehalten. Es wird verwendet, um sicherzustellen, dass Schlüsselkomponenten wie Motorteile und elektronische Bauteile rechtzeitig nachbestellt werden, um Produktionsunterbrechungen zu vermeiden.

- Chemische Produktion: In der chemischen Industrie werden verschiedene Chemikalien und Rohstoffe für die Herstellung von Endprodukten benötigt. Das Bestellpunktverfahren wird angewendet, um sicherzustellen, dass die Lagerbestände an Chemikalien nicht auf ein kritisches Niveau fallen, was die Produktion gefährden könnte.

- Textilproduktion: Ein Textilhersteller verwendet es, um Garn- und Stoffvorräte zu überwachen. Wenn der Lagerbestand an einem bestimmten Material den Meldebestand erreicht, wird eine Bestellung ausgelöst, um sicherzustellen, dass genügend Material für die laufende Produktion vorhanden ist.

- Elektronikfertigung: In der Elektronikfertigung werden Bauteile wie Platinen, Widerstände und Kondensatoren in einem Lager verwaltet. Es wird eingesetzt, um sicherzustellen, dass die benötigten Bauteile rechtzeitig nachbestellt werden, um die Kontinuität der Produktion zu gewährleisten.

Berechnung des Meldebestands im Bestellpunktverfahren

Der Meldebestand ist die zentrale Größe im Bestellpunktverfahren. Er legt fest, bei welchem Lagerbestand eine Nachbestellung ausgelöst wird, um eine rechtzeitige Auffüllung der Bestände sicherzustellen. Der Meldebestand setzt sich aus folgenden Komponenten zusammen:

- Täglicher Verbrauch: Durchschnittlicher Materialverbrauch pro Tag,

- Lieferzeit: Zeit, die der Lieferant benötigt, um die Bestellung zu liefern,

- Sicherheitsbestand: Ein zusätzlicher Puffer, um unvorhergesehene Schwankungen im Verbrauch oder Lieferverzögerungen auszugleichen.

Beispiel:

Ein Unternehmen verbraucht täglich 200 Einheiten eines bestimmten Materials. Die Lieferzeit beträgt 5 Tage, und der Sicherheitsbestand wird auf 300 Einheiten festgelegt. Der zu meldende Bestand berechnet sich wie folgt:

Sobald der Lagerbestand 1300 Einheiten erreicht, wird eine neue Bestellung ausgelöst.

Herausforderungen des Bestellpunktverfahrens

-

Genauigkeit der Verbrauchsdaten: Es ist stark auf genaue Verbrauchs- und Lieferzeitdaten angewiesen. Ungenauigkeiten können zu Fehlbestellungen oder Lieferengpässen führen.

-

Schwankungen in der Lieferzeit: Bei Lieferverzögerungen kann es trotz des Bestellpunktverfahrens zu Engpässen kommen, insbesondere wenn der Sicherheitsbestand zu gering bemessen ist.

-

Erhöhter Planungsaufwand bei vielen Artikeln: Bei einer großen Anzahl von Materialien und Produkten kann die Verwaltung der verschiedenen Meldebestände aufwendig sein, insbesondere wenn der Verbrauch stark schwankt.

Optimierung des Bestellpunktverfahrens

-

ERP-Integration: Durch den Einsatz moderner ERP-Systeme können Bestände in Echtzeit überwacht und Bestellungen automatisch ausgelöst werden. Dies reduziert den manuellen Aufwand und erhöht die Genauigkeit.

-

Sicherheitsbestände optimieren: Eine regelmäßige Überprüfung und Anpassung des Sicherheitsbestands hilft, die Balance zwischen Lagerkosten und Versorgungssicherheit zu halten. Unternehmen sollten den Sicherheitsbestand erhöhen, wenn Lieferverzögerungen oder starke Nachfrageschwankungen zu erwarten sind.

-

Lieferantenauswahl verbessern: Eine enge Zusammenarbeit mit zuverlässigen Lieferanten ist entscheidend, um sicherzustellen, dass Materialien termingerecht geliefert werden. Die Lieferzeit sollte regelmäßig überprüft und optimiert werden.

-

Nachfragemuster analysieren: Durch die Analyse von Nachfragemustern und die Berücksichtigung von Saisonalitäten können Unternehmen den täglichen Verbrauch und den Sicherheitsbestand besser einschätzen und den zu meldenden Bestand entsprechend anpassen.

Unterschied zum Bestellrhythmusverfahren

Das Bestellpunktverfahren und das Bestellrhythmusverfahren sind zwei gängige Methoden der verbrauchsgesteuerten Materialbedarfsplanung. Beide Verfahren dienen der Sicherstellung einer kontinuierlichen Materialversorgung, unterscheiden sich jedoch in ihrer Vorgehensweise und Anwendung. Die folgende Tabelle zeigt die wesentlichen Unterschiede:

| Kriterium | Bestellpunktverfahren | Bestellrhythmusverfahren |

|---|---|---|

| Bestellzeitpunkt | Bestellung erfolgt, sobald der Lagerbestand den zu meldenden Bestand erreicht. | Bestellung erfolgt in festen Zeitintervallen, unabhängig vom aktuellen Lagerbestand. |

| Bestellmenge | Variabel, abhängig vom aktuellen Lagerbestand und dem Verbrauch. | Meist konstant, da in festen Intervallen bestellt wird. |

| Flexibilität | Sehr flexibel, da Nachbestellung genau bei Bedarf erfolgt. | Weniger flexibel, da Bestellung unabhängig vom Verbrauch in fixen Abständen erfolgt. |

| Lagerbestand | Wird kontinuierlich überwacht und nur bei Erreichen des zu meldenden Bestand nachbestellt. | Kann höher sein, da sich zwischen den Bestellintervallen größere Schwankungen ergeben können. |

| Einsatzgebiet | Geeignet für Materialien mit unregelmäßigem Verbrauch oder stark schwankender Nachfrage. | Sinnvoll für Materialien mit konstantem oder gut prognostizierbarem Verbrauch. |

| Vorteile | Minimierung von Lagerkosten, Vermeidung von Engpässen durch bedarfsgerechte Bestellung. | Geringerer administrativer Aufwand, da Bestellungen in regelmäßigen Intervallen erfolgen. |

| Nachteile | Höherer Überwachungsaufwand, da der Bestand kontinuierlich kontrolliert werden muss. | Risiko von Unter- oder Überbeständen, da sich der tatsächliche Bedarf zwischen zwei Bestellterminen ändern kann. |

| Beispiele | Ersatzteile, Schrauben, Rohstoffe mit schwankendem Verbrauch. | Büromaterial, Verpackungsmaterial, Verbrauchsmaterialien mit konstantem Bedarf. |

Fazit

- Das Bestellpunktverfahren eignet sich für Artikel mit schwankendem Bedarf, da es eine präzise Nachbestellung bei Bedarf ermöglicht.

- Das Bestellrhythmusverfahren ist ideal für Produkte mit einem konstanten Verbrauch, da es durch feste Bestellintervalle administrativ einfacher zu handhaben ist.

Mögliche Fragestellungen | Häufig gestellte Fragen (FAQs)

1. Was ist der Unterschied zwischen Bestellpunkt- und Bestellrhythmusverfahren?

Beim Bestellpunktverfahren wird eine Bestellung ausgelöst, sobald der zu meldenden Bestand erreicht ist, während beim Bestellrhythmusverfahren in festen Zeitabständen bestellt wird, unabhängig vom aktuellen Lagerbestand.

2. Wie wird der Meldebestand im Bestellpunktverfahren berechnet?

Der zu meldende Bestand wird aus dem täglichen Verbrauch multipliziert mit der Lieferzeit plus einem Sicherheitsbestand berechnet. Dies stellt sicher, dass während der Lieferzeit genügend Material vorhanden ist, um die Produktion aufrechtzuerhalten.

3. Für welche Unternehmen eignet sich das Bestellpunktverfahren?

Es eignet sich besonders für Unternehmen, die Materialien mit unregelmäßigem oder schwankendem Verbrauch verwenden, wie z. B. in der Automobil- oder Elektronikindustrie.

4. Wie kann das Bestellpunktverfahren optimiert werden?

Durch die Integration in ein ERP-System, die Optimierung von Sicherheitsbeständen und die Auswahl zuverlässiger Lieferanten kann es effizienter gestaltet werden.

5. Was passiert, wenn der Meldebestand falsch berechnet wurde?

Eine falsche Berechnung des Meldebestands kann zu Lieferengpässen oder Überbeständen führen. Daher ist es wichtig, regelmäßig den Verbrauch und die Lieferzeiten zu überprüfen und den zu meldenden Bestand entsprechend anzupassen.

Zusammenfassung

Das Bestellpunktverfahren bietet Unternehmen eine flexible und effiziente Möglichkeit, ihre Materialbestände zu verwalten und Engpässe zu vermeiden. Durch die richtige Berechnung des zu meldenden Bestand und die Integration moderner Systeme lässt sich das Verfahren optimal in den Produktionsprozess integrieren.

Was gibt es noch bei uns?

Optimaler Lernerfolg durch tausende Übungsaufgaben

Quizfrage 1

Quizfrage 2

“Wusstest du, dass unter jedem Kursabschnitt eine Vielzahl von verschiedenen interaktiven Übungsaufgaben bereitsteht, mit denen du deinen aktuellen Wissensstand überprüfen kannst?”

Was ist Technikermathe?

Unser Dozent Jan erklärt es dir in nur 2 Minuten!

Oder direkt den > kostenlosen Probekurs < durchstöbern? – Hier findest du Auszüge aus jedem unserer Kurse!

Geballtes Wissen in derzeit 26 Kursen

Hat dir dieses Thema gefallen? – Ja? – Dann schaue dir auch gleich die anderen Themen zu den Kursen

WT3 (Werkstoffprüfung) und

TM1 (Technische Mechanik – Statik) an.

Perfekte Prüfungsvorbereitung für nur 14,90 EUR/Jahr pro Kurs

++ Günstiger geht’s nicht!! ++

Oder direkt Mitglied werden und Zugriff auf alle 26 Kurse (inkl. Webinare + Unterlagen) sichern ab 7,40 EUR/Monat ++ Besser geht’s nicht!! ++

Social Media? - Sind wir dabei!

Dein Technikermathe.de-Team